Введение

В Российской Федерации принята планово-предупредительная система технического обслуживания и ремонта автомобилей, строительных и дорожных машин. Основные положения сформулированы и закреплены в «Положении о ТО и ремонте подвижного состава автомобильного транспорта». В данном Положении приведен печень предусмотренных видов обслуживания и ремонта и операции по ним, даны нормативы межремонтных пробегов, трудоемкость на выполнение различных видов работ, нормы простоя в ТО и ремонте, поправочные коэффициенты на различные нормативы (К1-К5) в зависимости от конкретных условий эксплуатации.

Сущность планово-предупредительной системы является принудительная по плану поставка автомобилей и машин, прошедших нормативный пробег, в соответствующий вид технического обслуживания в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем.

Положением предусматривается:

1)Ежедневное обслуживание – ЕО

2)Техническое обслуживание №1- ТО-1

3)Техническое обслуживание№2 – ТО-2

4)Сезонное обслуживание – СО.

5)Текущий ремонт – ТР.

6)Капитальный ремонт – КР.

Эти виды обслуживания отличаются друг от друга перечнем и трудоемкостью выполняемых операций и естественно периодичностью.

ЭО – контрольные осмотры узлов, механизмов и систем. Уборочно-моечные операции и дозаправочных работ- доливка масла, жидкостей для узлов и систем и механизмов.

ТО-1- для поддержания техники в исправном состоянии выявление и предупреждении отказов и неисправностей, проводятся работы: диагностические. крепежно-регулировачные, смазочные, очистительные. электротехнические.

ТО-2-проводиться замена масла или ремонт деталей и узлов, кроме основных. Срок проведения до одних суток, без права выхода на линию, согласно Положению по эксплуатации.

СО- проводиться два раза в год, весной и осенью, предназначен для подготовки транспорта к эксплуатации с учетом климатических условий, обычно совмещается с проведением ТО-2. При этом увеличивая нормативную трудоемкость для дополнительных операций, и более тщательной проверкой различных узлов с принудительным снятием с автомобиля и машин для проверки на стендах и контрольных приборах.

ТР- проводиться по потребности с меньшими нормативами по затратам, в оборудованных специальных зонах: на подъёмниках, осмотровых канавах.

КР- автомобилей и агрегатов проводят на специализированных ремонтных предприятиях или базах, с полной разборкой на отдельные узлы и агрегаты до деталей. После мойки и очистки проводиться дефектовка и сортировка с последующей заменой на исправные или новые детали. После комплектации производиться сборка, испытание, и обкатка. Окончательная сборка происходит на главном конвейере или цеху. Непременным условием для КР –является нормативный пробег: для легковых ГАЗ- 300 тыс. км, для грузовых -250 тыс. км для нового поколения грузовых машин 300 тыс. км.

Затраты на поддержание автомобилей и машин в технически исправном состоянии с обеспечением высокой эксплуатационной надежностью, возложенные на ремонтные службы различных АТП, превышают в несколько раз затраты на изготовление новых автомобилей. Поэтому важным направлением по повышению производительности труда ремонтных рабочих, с одновременным повышением качества работ и эффективности всего производства. Является внедрение новейших технологий с использованием современного высокопроизводительного оборудования, комплексная механизация и автоматизация процессов ТО и ремонта автомобилей и машин.

1. Общая часть

Ремонт зависит от степени изнашивания или повреждения машины, агрегата. Ремонт – совокупность технологических операций на машину или агрегат с целью восстановления его эксплуатационных свойств до нормативных требований.

Различают несколько видов ремонта:

Текущий ремонт- восстановление одного или некоторой группы его эксплуатационных свойств до нормативного уровня.

Плановый ремонт – совокупность технологических воздействий на изделие, проводимых в зависимости от установленной регламентом завода-изготовителя, плановой наработки с целью восстановления одного или некоторой группы его эксплуатационных свойств до нормативного уровня.

Явочный текущий ремонт – совокупность технологических воздействий на изделие, проводимых с целью устранения или предупреждения случайного отказа.

Капитальный ремонт – совокупность технологических воздействий на изделие, проводимых с целью восстановления всех её эксплуатационных свойств, включая ресурс, до нормативного уровня.

Методы ремонта определяют организационные формы преимущественно сборочных процессов при восстановлении машины. Эти методы делятся по нескольким признакам.

По признаку сохранения принадлежности ремонтируемых частей машине или агрегату ремонт может производится обезличенным и необезличенными методами. При обезличенном методе не сохраняется принадлежность составных частей или узлов, а при необезличенном сохраняется.

По организации выполнения ремонт машин может осуществляться агрегатным методом (обезличенный ремонт). Агрегаты заменяются новыми или заранее отремонтированными.

Агрегатный метод ремонта требует наличие оборотного фонда, зависит от мощности АРП, затрат времени на обмен, и страхового запаса агрегатов.

При необезличенном методе ремонта неисправные агрегаты и детали снимают с машины, ремонтируют и ставят на ту же машину. Метод применяют только для машин, имеющих исключительное значение или имеющихся в малых количествах.

Поточный метод характеризуется расположением средств технического оснащения в последовательности выполнения операций технологического процесса и специализацией рабочих мест. Поточный метод обеспечивает высокую производительность, эффективное использование оборудования и достигает высоких показателей качества называется индустриальным. Применяется на большинстве предприятий АТП.

По организации выполнения ремонта машин также используются методы:

1)Метод специализируемых постов.

2) Метод универсальных постов.

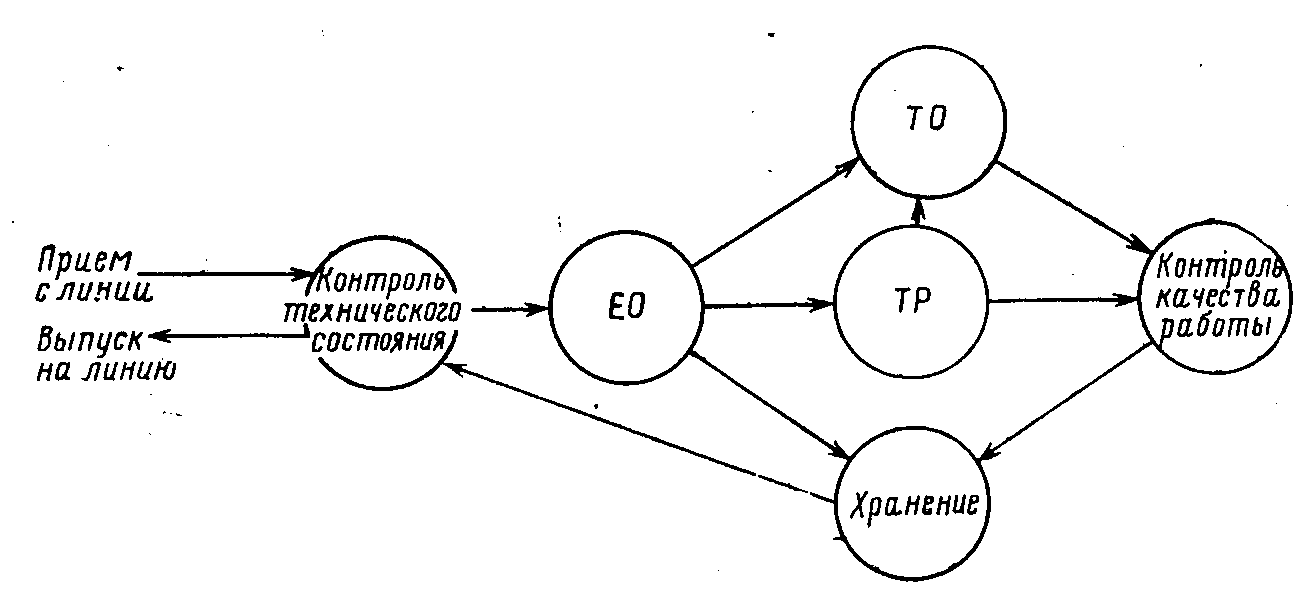

Картер рулевого механизма и гидроусилителя, каркас кабины, продольные балки рамы. 3.2. Организация технического обслуживания и ремонта в автотранспортных предприятиях В основе организации производства технического обслуживания и текущего ремонта лежат обоснованные трудоемкости и продолжительность выполнения всех работ. Исходные трудоемкости рассчитаны на автотранспортные...

Инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже. Регламентируемая «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» периодичность выполнения ТО-1 и ТО-2 на предприятиях автомобильного транспорта для легкового автомобиля составляет соответственно 4000 и 16000 км пробега для I категории условий эксплуатации для...

К эксплуатации в холодное или теплое время года, совмещая его с очередным техническим обслуживанием, обычно с ТО-2. При каждом техническом обслуживании передней подвески, а также при ремонте передней подвески автомобиля ваз 2108, следует обязательно проверять состояние защитных чехлов шаровых шарниров подвески, обращая особое внимание на отсутствие механических повреждений чехлов шаровых шарниров...

Работ на постах ТО, во вспомогательных отделениях, подбирают по технологической необходимости, так как они используются периодически. Технологическое оборудование, необходимое для выполнения работ в зонах технического обслуживания, соответствует основным требованиям: · обеспечение выполнения работ по техническому обслуживанию в полном объеме; · обеспечение всех исполнителей...

Планово-предупредительная система с оптимизацией периодичности ТО и Р, так же как и ППР, состоит из постоянного числа регламентированных мероприятий ТО и регламентированных ремонтов. Однако периодичность их выполнения, а следовательно, и ремонтный цикл определяют по данным о фактической надежности оборудования - фактическом ресурсе узлов и деталей. Затем детали и узлы объединяют в группы по принципу близости ресурсов, а также обеспечивают краткость отдельных групп деталей.

Периодичность технического обслуживания автомобилей и прицепов. Планово-предупредительная система предусматривает выполнение следующих видов ремонтов: текущих, средних и капитальных.

Планово-предупредительная система предусматривает выполнение следующих видов ремонтов: текущих, средних и капитальных. Техническое обслуживание и текущие ремонты автомобилей и механизмов в механизированных колоннах производятся большей частью в полевых условиях силами специальных ремонтных бригад с использованием типовых передвижных авторемонтных мастерских, входящих в состав мехколонпы.

Планово-предупредительная система обслуживания носит принудительный характер и предусматривает ответственность АТП за своевременность выполнения ТО.

Планово-предупредительная система обслуживания обеспечивает наиболее полное использование оборудования за счет почти полного отсутствия его простоев из-за ожидания наладчика и возможного снижения трудоемкости обслуживания, как и при активно-принудительной системе.

Планово-предупредительная система организации технического-обслуживания и ремонтов включает технические проверки, текущие и капитальные ремонты.

Планово-предупредительной системой для погрузочно-раз-грузочных машин, в том числе и автопогрузчиков, предусматривается ежемесячное и периодическое техническое обслуживание. Помимо планового технического обслуживания, проводят сезонные виды обслуживания; на практике ах совмещают с одним из плановых мероприятий.

Планово-предупредительной системой для погрузочно-раз-грузочных машин, в том числе и автопогрузчиков, предусматривается ежемесячное и периодическое техническое обслуживание.

Основу планово-предупредительной системы ТОР по наработке составляет плановый ремонт (обслуживание), предупреждающий отказы оборудования и осуществляемый регламентно через определенное время. Основным недостатком данной стратегии ТОР является значительное недоиспользование ресурса деталей при их преждевременной замене во время планового ремонта. Этот вид системы ТОР повышает показатель безотказности, однако в то же время снижает долговечность составных частей объекта.

При планово-предупредительной системе ремонт сводится к плановой замене комплектов узлов и деталей, износ которых еще не превысил установленные пределы и допускает их восстановление и повторное использование.

По планово-предупредительной системе оборудование ремонтируют в строго установленные сроки по заранее разработанному календарному плану независимо от того, произошла поломка аппарата или нет, и тем самым устраняют (предупреждают) возможность выхода аппарата из строя. Система планово-предупредительного ремонта (профилактика) является одним из важнейших условий обеспечения успешного ведения технологического процесса. График проведения планово-предупредительно-то ремонта составляют на основании постоянного осмотра и проверки состояния оборудования. Для быстрого проведения планово-предупредительного ремонта на цеховом складе необходимо иметь запас наиболее изнашивающихся частей аппаратов и материалов. Планово-предупредительный ремонт проводят силами специального ремонтного цеха завода или ремонтных бригад данного цеха. Последнее более целесообразно, так как бригады данного цеха, специализируясь на ремонте определенных аппаратов и хорошо зная их особенности, производят ремонт в более короткие сроки и более доброкачественно.

При планово-предупредительной системе устанавливаются следующие виды ремонтов автомобилей и агрегатов: текущий, средний и капитальный.

При планово-предупредительной системе обслуживания повышается нагрузка ремонтных подразделений и уменьшаются потери основного производства.

Принципиальное изменение планово-предупредительной системы возможно при следующем шаге, когда изделию (или его элементам) будет обеспечено поддержание работоспособности методами резервирования или самовосстановления в пределах установленного срока службы. Здесь возможны два решения: или использование абсолютно надежных изделий, вероятность отказа которых за заданную наработку ничтожно мала (резервирование, повышение прочности); или применение иных принципов конструирования, предусматривающих самовосстановление изделия. Простейшими примерами подйбных систем, функционирующих в течение определенной наработки, являются саморегулирующиеся механизмы, применяемые в современных автомобилях.

Принципиальное изменение планово-предупредительной системы возможно при следующем шаге, когда изделию (или его элементам) будет обеспечено поддержание работоспособности методами резервирования или самовосстановления в пределах установленного срока службы. Простейшими примерами подобных систем, функционирующих в течение определенной наработки, являются саморегулирующиеся механизмы, применяемые в современных автомобилях.

Основные принципы планово-предупредительной системы изложены в действующем Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, утвержденном Минавтотрансом РСФСР 20 сентября 1984 г. Положение обязательно для всех автотранспортных предприятий РСФСР и является типовым для других союзных республик.

На основе планово-предупредительной системы для целей проектирования установлены определенные расчетные нормативы (периодичность, трудоемкость, продолжительность воздействий и др.), большинство которых прогрессивней норм, применяемых для планирования деятельности существующих предприятий. Это является вполне закономерным, поскольку расчетные нормы закладываются в основу проектирования будущих предприятий.

Примером может служить планово-предупредительная система организации технического обслуживания и ремонта, включающая планирование, подготовку и реализацию технического обслуживания и ремонтов с заданной последовательностью и периодичностью.

В соответствии с планово-предупредительной системой Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта предусматриваются: текущий (ТР) и капитальный ремонты (КР) автомобиля (прицепа) и его агрегатов, узлов и механизмов.

В соответствии с единой планово-предупредительной системой ТО автомобилей и их составных частей выполняется в плановом, принудительном порядке, через строго определенные периоды их эксплуатации или хранения, а ремонт производится по потребности, которая выявляется в процессе ТО или планового осмотра. Хотя ремонт выполняется по потребности, он все же является плановым и предупредительным, так как необходимость в нем выявляется не после наступления отказа, а в процессе планового ТО.

В Советском Союзе принята планово-предупредительная система обслуживания. Сущность этой системы заключается в том, что все виды технического обслуживания проводят принудительно в плановом порядке, после определенного пробега подвижного состава.

В Советском Союзе принята планово-предупредительная система обслуживания подвижного состава автомобильного транспорта. Сущность этой системы состоит в том, что обслуживание автомобилей проводят в обязательном порядке по заранее составленному плану-графику и поэтому оно является плановым. Техническое обслуживание имеет целью предупредить появление неисправностей и уменьшить интенсивность изнашивания деталей и поэтому является предупредительным (профилактическим) обслуживанием.

Техническое обслуживание организуется по планово-предупредительной системе и выполняется после определенного пробега специальной машины.

Все работы, предусмотренные планово-предупредительной системой, подразделяются на техническое обслуживание и ремонт.

Техническое обслуживание автомобилей организуется по планово-предупредительной системе для обеспечения постоянной работоспособности автомобилей путем своевременного выявления и устранения причин, ускоряющих естественный износ деталей. Это значит, что техническое обслуживание проводится в плановом порядке, принудительно, через определенный пробег автомобиля, а ремонтные операции выполняются только по потребности.

Ремонт механизмов должен производиться по планово-предупредительной системе (по графику), через определенное число часов работы механизмов.

Ремонт строительных машин должен производиться по планово-предупредительной системе (ППР) через определенное число часов работы машины по плановому графику, корректируемому после осмотра машин.

Необходимость и целесообразность совершенствования и развития принципов планово-предупредительной системы, заключающихся в углублении предупредительной стратегии, состоит в повышении экономичности автомобилей, производительности труда персонала ИТС, в совершенствовании мер по защите окружающей среды.

Техническое обслуживание и ремонт кранов осуществляется по планово-предупредительной системе (ППР), которая предусматривает: ежесменное (ЕО) и периодическое (ТО) техническое обслуживание, текущий (Т) и капитальный (К) ремонты.

Проведение технического обслуживания является основным мероприятием в планово-предупредительной системе. Оно позволяет снизить интенсивность изнашивания деталей, выявить и предупредить отказы и неисправности путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других работ. При соблюдении правил технического обслуживания удлиняются сроки службы машин между ремонтами, улучшается качество работы, сокращается расход топлива и смазочных материалов, имеется возможность своевременно обнаруживать и устранять причины, вызывающие неисправности.

Периодическое техническое обслуживание является основным звеном в планово-предупредительной системе. Его назначение - снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других работ. Соблюдение правил периодического технического обслуживания удлиняет сроки службы машин между ремонтами, сокращает расход топлива и смазочных материалов, позволяет своевременно обнаруживать и устранять причины, вызывающие неисправности. Периодические виды технического обслуживания должны проводиться в обязательном порядке и в строго установленные правилами сроки. В зарубежной практике при использовании по назначению дополнительно дилером проводится гарантийное техническое обслуживание машин через 100 - 200 маш. Выполненные работы фиксируются в специальных формах. Гарантийные обязательства имеют силу только при своевременном получении изготовителем копий заполненных форм. При этом в ряде случаев в гарантийное обслуживание входят работы по обкатке. В связи с развитием диагностирования все большее развитие при использовании машин по назначению находит техническое обслуживание с периодическим контролем.

Периодическое техническое обслуживание является основным звеном в планово-предупредительной системе.

Своевременное выполнение всех профилактических мероприятий, предусмотренных планово-предупредительной системой, основано на соблюдении установленных нормативов по продолжительности работы машин между техническими обслуживаниями и ремонтами. Машины, отработавшие нормативы, в плановом порядке выключаются из эксплуатации и снова используются по лазначению после проведения предусмотренного технического обслуживания или ремонта.

Своевременное выполнение всех профилактических мероприятий, предусмотренных планово-предупредительной системой, основано на соблюдении установленных нормативов по продолжительности работы машин между техническими юбслуживаниями и ремонтами.

Построение подробных календарных планов-графиков позволяет внедрить на участках планово-предупредительную систему обслуживания, своевременно обеспечить рабочие места всем необходимым для эффективной работы.

Техническое содержание и обслуживание льдосолепо-грузочных машин производится по планово-предупредительной системе, которая включает в себя ежедневный осмотр, технический осмотр ТО-1 через 100 ч работы, технический осмотр ТО-2 через 300 ч работы. Годовой ремонт машины выполняется один раз в год.

Техническое обслуживание автомобилей в СССР проводится по так называемой планово-предупредительной системе. Особенность этой системы заключается в том, что все автомобили проходят техническое обслуживание по плану-графику в обязательном порядке. Основная цель технического обслуживания - предупреждение отказов и неисправностей, предотвращение преждевременного износа деталей, своевременное устранение повреждений, препятствующих нормальной работе автомобиля. Таким образом, техническое обслуживание является профилактическим мероприятием.

Существенное значение для решения проблемы управления техническим состоянием автомобиля имеет планово-предупредительная система ТО и ремонта подвижного состава, регламентирующая режимы и другие нормативы по его содержанию в технически исправном состоянии.

Перечисленные воздействия, за исключением текущего ремонта, являются ступенями планово-предупредительной системы и имеют свои периодичности и объемы, зависящие от условий эксплуатации, назначения, типа и состояния подвижного состава.

Исходя из того что объем ТР является индикатором качества реализации планово-предупредительной системы ТО и ремонта автомобилей и учитывая, что конечной целью повышения качества труда является экономия рабочего времени за счет сокращения затрат труда, связанных с ликвидацией дефектов автомобилей в эксплуатации, за обобщенный показатель качества труда ремонтного подразделения АТО выбрано отношение трудоемкости работ по выполнению повторно-возникших операций ремонта по вине данного подразделения к плановой общей трудоемкости работ этого подразделения.

Все работы, связанные с техническим обслуживанием, должны проводиться по планово-предупредительной системе, в установленные сроки, по заранее составленному графику и в полном объеме. При этом необходимость включения в график тех или иных работ определяется условиями эксплуатации центрифуги. Примерный перечень работ приведен ниже.

Однако, как показывает опыт эксплуатации, широко применявшаяся до настоящего времени планово-предупредительная система (ППР), регламентирующая заранее установленные сроки и объемы ремонта, имеет ряд существенных недостатков, главные из которых: недоиспользование ресурса деталей, что приводит к завышению общего количества, а следовательно и суммарной трудоемкости ремонтных работ; эксплуатация магистральных и подпорных насосных агрегатов с заниженными значениями КПД и напора; невозможность поддержания требуемых показателей надежности, что может привести к невыполнению требований промышленной безопасности и сокращению объемов перекачки нефти.

Объем работ по капитальному ремонту определяют на основе принятой периодичности ремонта по планово-предупредительной системе, ведомостей дефектов и соответствующих смет с учетом нормативов ремонтно-эксплуатационных затрат, имеющихся источников финансирования. В процессе ремонтов оборудования осуществляется его модернизация. Поэтому план модернизации увязывается с планом проведения капитальных ремонтов.

Объем работ по капитальному ремонту определяется на основе принятой периодичности ремонта по планово-предупредительной системе, ведомостей дефектов и соответствующих смет с учетом нормативов ремонтно-эксплуатационных затрат и меняющихся источников финансирования. В процессе ремонта оборудования осуществляется его модернизация. Поэтому план модернизации увязывается с планом проведения капитальных ремонтов.

Объем работ по капитальному ремонту определяют на основе принятой периодичности ремонта по планово-предупредительной системе, дефектных ведомостей и соответствующих смет с учетом нормативов ре-монтно-эксплуатационных затрат, имеющихся источников финансирования. В процессе ремонтов оборудования осуществляют его модернизацию. Поэтому план модернизации увязывается с планом проведения капитальных ремонтов.

Для технического обслуживания и ремонта базовых автомобилей и монтируемого на них технологического оборудования принята планово-предупредительная система ТО и ремонта.

|

Стр. |

|||||||

|

Введение |

|||||||

|

Технологический раздел |

|||||||

|

Назначение моторного участка |

|||||||

|

Контрольно-измерительный инструмент |

|||||||

|

Диагностическое оборудование |

|||||||

|

Технологическое оборудование и организационная оснастка |

|||||||

|

Инструменты и приспособления |

|||||||

|

Техническое обслуживание кривошипно-шатунного механизма |

|||||||

|

Диагностирование неисправностей кривошипно-шатунного механизма |

|||||||

|

Ремонт кривошипно-шатунного механизма |

|||||||

|

Правила безопасности при диагностировании, техническом обслуживании и ремонте автомобилей. |

|||||||

|

Виды инструктажа по технике безопасности |

|||||||

|

Правила безопасности при использовании инструмента и приспособлений. |

|||||||

|

Заключение |

|||||||

|

Приложения |

|||||||

|

Список литературы |

|||||||

Введение.

Планово-предупредительная система обслуживания и ремонта заключается в комплексе обязательных, планомерно проводимых технических мероприятий, обеспечивающих исправное техническое состояние автомобилей и постоянную их готовность к работе. Технически исправное состояние подвижного состава достигается путем технического обслуживания и ремонта

Техническое обслуживание проводится принудительно и в плановом порядке через определенные пробеги или время простоя подвижного состава.

Техническое обслуживание подвижного состава по периодичности и трудоемкости выполняемых работ подразделяется на:

Ежедневное техническое обслуживание (ЕО);

Первое техническое обслуживание (ТО-1);

Второе техническое обслуживание (ТО-2);

Сезонное техническое обслуживание (СО).

Техническое обслуживание и ремонт производят с предварительным контролем или без него. Основным методом проведения контрольных работ является диагностика, которая служит для определения технического состояния автомобиля и агрегатов без разборки.

Цель диагностики при техническом обслуживании заключается в определении действительной потребности в производстве работ, выполняемых при каждом обслуживании, и прогнозировании момента возникновения отказа или неисправности.

Цель диагностики при ремонте заключается в выявлении причин отказа или неисправности и установлении наиболее эффективного способа их устранения.

При ЕО двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу в разных режимах. При ТО-1 проверяют крепление опор двигателя к раме автомобиля, в случае необходимости расшплинтовывают гайки, подтягивают их до отказа и вновь зашплинтовывают. Если имеются отслоения и разрушения резиновых элементов, последние заменяют. У автомобилей КамАЗ по мере усадки резиновых амортизаторов задних опор двигателя положение поддерживающей опоры силового агрегата регулируют с помощью регулировочных накладок, устанавливаемых между поперечиной и кронштейнами на лонжеронах рамы. Проверяют герметичность соединения головки цилиндров (отсутствие потеков на стенках блока цилиндров), поддона картера и сальника коленчатого вала (отсутствие потеков масла).

Первое техническое обслуживание (ТО-1) включает контрольные и крепежные операции, выполняемые без снятия с подвижного состава или частичной разборки обслуживаемых узлов и механизмов.

Второе техническое обслуживание (ТО-2) включает в себя все операции

ТО-1, производящиеся в расширенном объеме, причем в случае необходимости обслуживаемые узлы и механизмы вскрывают или снимают с подвижного состава. Техническое обслуживание ТО-1 и ТО-2 выполняется через определенный пробег, устанавливаемый в зависимости от условий эксплуатации подвижного состава.

Сезонное техническое обслуживание (СО) проводится 2 раза в год. Оно является подготовкой подвижного состава к эксплуатации в холодное и теплое время года, преимущественно совмещается с ТО-2 с соответствующим увеличением трудоемкости работ.

Ремонт предназначен для восстановления и поддержания работоспособности подвижного состава, устранения отказов и неисправностей, возникших при работе или выявленных в процессе технического обслуживания. Ремонтные работы выполняются как по потребности, так и по плану через определенный пробег или время работы подвижного состава - предупредительный ремонт.

Текущий ремонт предназначен для устранения возникших отказов и неисправностей автомобиля и агрегатов (прицепов и полуприцепов) и должен способствовать выполнению установленных норм пробега до капитального ремонта при минимальных простоях.

При текущем ремонте с помощью средств диагностики выявляют и уточняют причины отказов, устраняют неисправности, заменяют или восстанавливают работоспособность отдельных деталей или целых агрегатов. Текущий ремонт выполняют по потребности. Наиболее прогрессивным способом TP является агрегатный метод. При этом методе агрегат или детали, вышедшие из строя, снимают с машины и направляют в ремонтные мастерские или на ремонтный завод, а взамен устанавливаются новые или отремонтированные из оборотного фонда. Агрегатный метод ремонта исключает проведение капитального ремонта всей машины, сокращает простои и повышает эффективность использования машин.

Капитальный ремонт предназначен для восстановления работоспособности агрегатов и обеспечения пробега до последующего капитального ремонта или списания не менее 80% от нормы для новых автомобилей или агрегатов.

Капитальному ремонту подвергают полнокомплектные машины или отдельные узлы и агрегаты. Машины, непригодные к дальнейшей эксплуатации и к капитальному ремонту, проработавшие установленный амортизационный срок, подлежат списанию в установленном порядке. Агрегаты и детали, годные или требующие капитального ремонта, оприходуют для пополнения оборотного фонда предприятия.

1. Технологический раздел.

1.1Назначение моторного участка.

Моторный участок предназначен для притирки и шлифовки клапанов, замены поршневых пальцев, поршней, поршневых колец, замены вкладышей шатунных и коренных подшипников на вкладыши эксплуатационных размеров, замены прокладки головки блока, устранение трещин и пробоев (в сварочном или агрегатном отделении) моторного участка.

- Контрольно-измерительный инструмент.

|

Контрольно- измерительный Инструмент |

Назначение контрольно-измерительного Инструмента |

|

Микрометр - прибор для измерения контактным способом линейных размеров мелких деталей с помощью механизма микропара, (гайка-винт). Полные обороты отсчитывают по шкале, нанесённой на стебле микрометра, а доли оборота по круговой шкале, нанесённой на барабане. |

|

|

Штангенциркуль предназначен для контроля наружных и внутренних поверхностей, измерения глубины отверстия. Для получения размера устанавливают, на каком месте шкалы штанги находится нулевой штрих нониуса, по шкале штанги определяют, сколько целых миллиметров содержится в определенном размере. По шкале нониуса определяют десятые и сотые доли миллиметра. |

|

|

Нутромер - измерительный инструмент для определения размеров отверстий, пазов и других внутренних поверхностей. При измерении отверстий движок 4 со спиральной пружиной 11 давит на рычажок 9 и через стержень 10 передает движение на длинный стержень к индикатору. По перемещению стрелки индикатора определяют отклонение размера. Перед измерением нутромер устанавливают на номинальный размер по кольцу или блоку плиток. |

|

|

Динамометрический ключ - это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом. |

|

|

Лекальная поверочная линейка служит для определения не прямолинейности поверхности на просвет приложением ребра линейки к контролируемой поверхности. |

|

|

Набор щупов - измерительные калибры, применяемые для контроля зазора между плоскостями. |

1.3 Диагностическое оборудование.

|

Диагностическое Оборудование |

Назначение диагностического оборудования |

|

Компрессометр - для проверки компрессии в цилиндрах двигателей внутреннего сгорания. Состоит из гибкого термостойкого рукава высокого давления длиной до 300 мм или металлического переходника, штуцера и манометра. В переходнике вмонтирован впускной клапан, а в штуцере манометра - клапан стравливания давления после измерения. |

|

|

Компрессограф служит так же для замера компрессии в цилиндропоршневой группе. Фиксирование полученных величин в виде графиков на специальной карточке при помощи встроенного самописца. Диапазон измерения давления 4-17 бар. |

|

|

Профилометр - для контроля шероховатости на плоских поверхностях, наклонных поверхностях и наружных поверхностях поршней. |

|

|

Стетоскоп автомобильный - предназначен для определения неисправностей слуховым методом. Позволяет определить неисправности такие как: износ подшипников, втулок, стук клапанов, стуки кривошипно-шатунного механизма и др. |

|

|

Магнитный дефектоскоп предназначен для нахождения трещин и повреждений в коленчатых валах и корпусных деталях двигателя изготовленных из чугуна (ферромагнетиков). Эффективность определяется мощным электромагнитным полем, позволяющим легко и быстро выявлять мелкие трещины деталей двигателя и коленчатого вала. |

1.4 Технологическое оборудование и организационная оснастка.

|

Технологическое Оборудование |

Назначение технологического оборудования |

|

Стенд для разборки - сборки двигателя. Служит для работы с двигателем на различных уровнях. Имеет поворотный механизм, с помощью которого блок двигателя можно поворачивать под разными углами. |

|

|

Вертикально-расточной станок для расточки и хонингования цилиндров блока двигателя. |

|

|

Вертикально-фрезерный станок для фрезерования привалочных плоскостей блока и головки двигателя. |

|

|

Горизонтально-расточной станок предназначен для расточки гнезд коренных подшипников и шлифовки шеек коленчатых валов. |

|

|

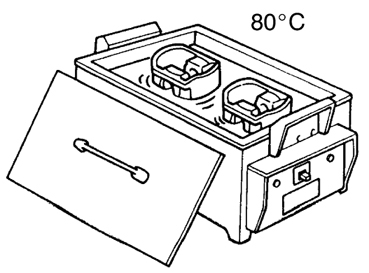

Моечная установка - установка для мойки крупногабаритных деталей массой до 500 кг в водных растворах синтетических моющих средств при температуре до 80 градусов. |

|

|

Установка для слива и откачки масла. Представляет собой герметичную емкость на колесах с насосом, создающим вакуум внутри установки, и набором специальных щупов-зондов, через которые масло по шлангу поступает внутрь бочки. |

|

|

Опорная однополосная кран-балка. Это специальное оборудование, использующееся на производстве и в цехах для погрузки и разгрузки грузов, а так же для их транспортировки. |

|

|

Подкатной гидравлический подъемник устройство для поднятия автомобиля на необходимую высоту при технологических воздействиях на него. |

|

|

Компрессор поршневой - устройство промышленного применения для сжатия и подачи воздуха и других газов под давлением. |

|

|

Пресс гидравлический для правки изгиба коленчатых и распределительных валов. |

|

|

|

Электронагревательная установка - предназначена для проведения нагрева деталей до заданной температуры в водной среде. |

|

Печь муфельная предназначена для нагрева деталей при их ремонте. |

|

|

В слесарный верстак представляет собой специальный стол, на котором выполняются слесарные работы. |

|

|

Стеллаж предназначен для укладки на него готовых узлов или требующих ремонта. |

|

|

Тележка инструментальная служит для размещения в ее отделениях различного вида инструментов и приспособлений. |

|

|

Ларь для обтирочных материалов. |

|

|

Ларь для отходов. |

1.5 Инструменты и приспособления.

Для выполнения разборно-сборочных работ используют комплекты слесарно-монтажных инструментов а так же съемники и приспособления.

Набор моториста состоит из 135 предметов для сервиса автомобилей:

ключи рожковые 4-11 мм; ключи комбинированные 6-34 мм; ключи накидные 6-22 мм; ключи стартерные; набор головок 3/4"; набор головок 1/2” ; набор головок 1/4” ;отвертки 13 шт.; набор щупов 0,05-1,0 мм; клещи универсальные 3-х размеров, кусачки, пассатижи, утконосы; молотки 2 шт., выколотки, керны, зубила трещотка с карданом 3/8, удлинитель 3/8, свечные ключи 20,8 и 16,0 мм.

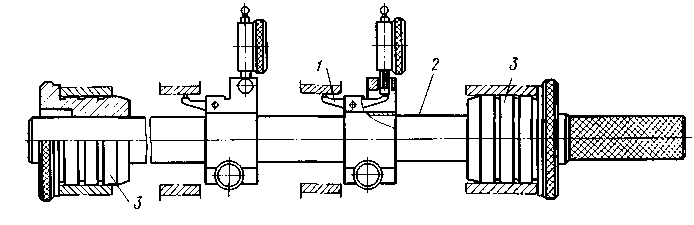

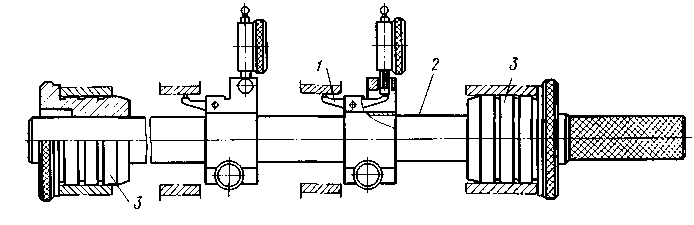

Рис. 1. Рис.2 Рис. 3 Рис. 4

Рис.5 Рис. 6 Рис. 7

Тиски слесарные.

Тиски слесарные (рис.1) - слесарный инструмент для фиксирования детали при различных видах обработки. Тиски представляет собой пару параллельных губок, одна из которых обычно неподвижна, а вторая прижимается к детали при помощи винта.

Гайковерт пневматический.

Ручной инструмент (рис.2), реверсивный прямой предназначен для завинчивания и отвинчивания жестких резьбовых соединений.

Оправка для поршневых колец.

При сборке двигателя, когда надо установить поршни в цилиндры поршневые кольца необходимо сжать. Для этого требуется специальная оправка (рис.3). Данная оправка представляет собой стальную ленту со специальным зажимом приводимым в действие ключом.

Съемник поршневых колец.

Позволяют демонтировать поршневые кольца без опасности повредить их (рис. 4).

Съемники гильз цилиндров.

Предназначен для выпрессовки сменных гильз из блока цилиндров (рис.5).

Приспособление для проверки геометрии шатуна.

Необходимо при проверке прямолинейности шатунов двигателя (рис.6).

Приспособление для контроля гнезд коренных подшипников.

Приспособлением контролируют соосность гнезд коренных подшипников коленчатого вала двигателя (рис.7).

1.6 Техническое обслуживание кривошипно-шатунного механизма.

При ЕО двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу в разных режимах.

При ТО-1 проверить крепление опор двигателя. Проверить герметичность

соединения головки цилиндров, поддона картера, сальника коленчатого вала. При не плотном соединении головки с блоком, будут видны подтеки масла на стенках блока цилиндров. При неплотном соединении поддона картера и сальника коленчатого вала так же судят по подтекам масла.

При ТО-2 необходимо подтянуть гайки крепления головок цилиндров. Подтяжку головки из алюминиевого сплава производят на холодном двигателе динамометрическим ключом либо обычным без применения насадок. Усилие должно быть в пределах 7,5 7,8 кгс/м. Подтяжка должна производиться от центра, постепенно перемещаясь к краям и при этом должна идти крест на крест, без рывков (равномерно). Подтянуть крепление поддона картера.

СО 2 раза в год проверить состояние цилиндропоршневой группы.

1.7 Диагностирование неисправностей кривошипно - шатунного

Механизма.

|

Неисправность |

Причина |

|

Двигатель не пускается |

Слабая компрессия в цилиндрах ввиду износа поршневой группы |

|

Двигатель работает с перебоями и не развивает номинальной мощности |

Попадание в цилиндры воды из системы охлаждения |

|

Изношены поршневые кольца |

|

|

Засорена выпускная труба |

|

|

Дымный выпуск отработавших газов |

Закоксовывание поршневых колец |

|

Износ поршневой группы |

|

|

Двигатель не прогрет |

|

|

Попадание воды в цилиндры |

|

|

Стуки в двигателе |

Изношены поршневые пальцы, отверстия в бобышках поршня и верхней головки шатуна |

|

Изношены поршни и гильзы |

|

|

Изношены вкладыши и шейки коленчатого вала |

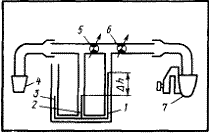

Состояние сопряжения поршень поршневые кольца гиль цилиндра можно оценить по количеству газов, прорывающихся картер. Этот диагностический параметр измеряют при помощи расходомера КИ-4887-1 (рис. 8), предварительно прогрев двигатель до нормального теплового режима.

Прибор имеет трубу с входных и выходным 6 дроссельными кранами. Входной патрубок 4 присоединяют к маслозаливной горловине двигателя, эжектор 7 для отсоса газов устанавливают внутри выхлопной трубы или присоединяют вакуумной установке. В результате разрежения в эжекторе картерные газы поступают в расходомер. Устанавливая при помощи кранов 5 и 6 жидкость в столбиках манометров 2 и 3 на одном уровне, добиваются, чтобы давление в полости картера было равно атмосферному. Перепад давления м/г устанавливают по манометру 1 одинаковым для всех замеров при помощи крана 5. По шкале прибора определяют количество газов, прорывающихся в картер, и сравнивают его с номинальным (л/мин):

Рис.8. Схема расходомера КИ-4887-1: 13 - манометры, 4 - входной патрубок, 5, 6 - краны, 7 эжектор.

Внешние проявления неисправностей деталей цилиндропоршневой группы - (поршни, гильзы и поршневые кольца) следующие:

Увеличение расхода масла на долив;

Ухудшение пусковых качеств двигателя;

Снижение мощностных и экономических показателей;

Увеличение расхода картерных газов;

Существенное ухудшение состояния картерного масла.

Диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и раз регулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5 %) необходимо убедиться в отсутствии течи масла из двигателя и разгерметизации впускного тракта.

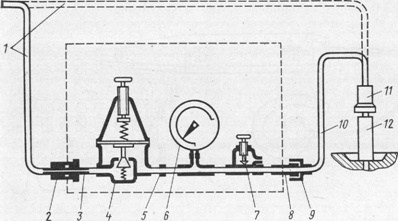

Рис.9 Прибор модели К-69М для определения технического состояния

цилиндропоршневой группы двигателя;

1 шланг от магистрали сжатого воздуха, 2, 11 быстросъемные муфты, 3 и 8 штуцера, 4 редуктор, 5 калиброванное отверстие, б манометр, 7 регулировочный винт, 9 накидная гайка, 10 шланг для присоединения прибора к двигателю, 12 штуцер ввертываемый в отверстие для форсунки.

Работа прибора основана на измерении утечки воздуха, подаваемого под давлением в цилиндр неработающего двигателя через отверстие для форсунки.

Прибор состоит из редуктора, манометра со шкалой, проградуированной в процентах утечки воздуха, регулировочного винта, входного и выходного штуцеров, шланга для соединения прибора с цилиндром двигателя, быстросъемных муфт для присоединения шланга магистрали сжатого воздуха к прибору и штуцеру, ввертываемому в резьбовое отверстие для форсунки. К прибору прилагаются звуковой сигнализатор для определения конца такта сжатия в цилиндре двигателя перед началом проверки. Для определения начала и конца такта сжатия в дизелях используют щуп-индикатор. Если значение утечки воздуха при положении поршня в в. м. т. больше предельного, следует проверить стетоскопом утечку воздуха через клапаны и убедиться в отсутствии утечки воздуха через прокладку головки цилиндров двигателя. Если при смачивании прокладки головки цилиндров мыльной водой на ней или в наливной горловине радиатора появляются пузырьки воздуха, это свидетельствует о слабой затяжке гаек головки цилиндров или о начале разрушения прокладки. Возможно наличие трещины в блоке цилиндров или камере сгорания.

Стуки двигателя прослушивают при помощи стетоскопа, прикасаясь концом стержня или к зонам прослушивания на двигателе.

Состояние коренных подшипников коленчатого вала определяют, прослушивая нижнюю часть блока цилиндров при резком увеличении и сбросе оборотов двигателя. Изношенные коренные подшипники издают сильный глухой стук низкого тона, усиливающийся при резком увеличении частоты вращения коленчатого вала.

Состояние шатунных подшипников коленчатого вала определяют аналогично. Изношенные шатунные подшипники издают стук среднего тона, по характеру схожий со стуком коренных подшипников, но менее сильный и более звонкий, исчезающий при выключении форсунки прослушиваемого цилиндра.

Работу сопряжения поршень гильза цилиндра прослушивают

по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. Появление звука, напоминающего

дрожащий звук колокола, усиливающегося с увеличением нагрузки на двигатель и уменьшающегося по мере прогрева двигателя,

указывает на возможное увеличение зазора между поршнем и гильзой цилиндра, изгиб шатуна, перекос оси шатунной шейки или

поршневого пальца, особенно, если у двигателя наблюдается повышенный расход топлива и масла. Скрипы и шорохи в сопряжении поршень гильза цилиндра свидетельствуют о начинающемся заедании в этом сопряжении, вызванном малым зазором или недостаточным смазыванием.

Состояние сопряжения поршневой палец втулка верхней головки шатуна проверяют, прослушивая верхнюю часть блока цилиндров при малой частоте вращения коленчатого вала с резким переходом на среднюю. Резкий металлический стук, напоминающий частые удары молотком по наковальне и пропадающий при отключении форсунок, указывает на увеличение зазора между поршневым пальцем и втулкой, недостаточное смазывание или чрезмерно большое опережение начала подачи топлива.

Сопряжение поршневое кольцо канавка поршня проверяют на уровне н. м. т. хода поршня при средней частоте вращения коленчатого вала. Слабый, щелкающий стук высокого тона, похожий на звук от ударов колец одно о другое, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе колец.

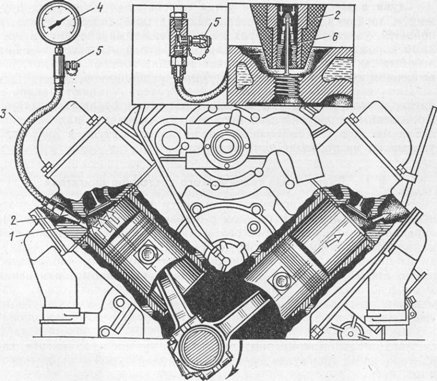

Мощность и экономичность двигателя зависят от компрессии в цилиндрах. Компрессия снижается при значительном износе или поломке деталей цилиндропоршневой группы. Компрессию оценивают по давлению в камерах сгорания двигателя при такте сжатия и замеряют компрессометром.

Для проверки компрессии в цилиндрах компрессометром прогревают двигатель до температуры охлаждающей жидкости 80 90 °С после чего его останавливают.

Рис.10 Проверка компрессии компрессометром:

1 головка цилиндров, 2 резиновый наконечник, 3 шланг, 4 манометр, 5 клапан выпуска воздуха, 6 золотник

Замер компрессии дизельного двигателя проводится при отжатом вниз рычаге отсечки и обесточенном электромагнитном клапане, отвечающем за прекращение подачи топлива, который расположен на магистрали.

Компрессометр подключают к отверстию для форсунки. Вращают коленчатый вал двигателя стартером 10 12 оборотов. Давление в цилиндре отсчитывают по шкале манометра. Следует помнить, что для этого используют прибор, предназначенный для замеров компрессии дизельного двигателя с пределом измерения не менее 60 атмосфер. В исправном состоянии компрессия дизельного двигателя (значение, которое получено в результате замеров) должна быть в пределах 30 кг/см2.

Для определения износа гильз измерения выполняют нутромером в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 510 мм от верхней плоскости блока, второй в средней части гильзы и третий на расстоянии 1520 мм от нижней кромки гильзы. Измерения производят индикаторным нутромером.

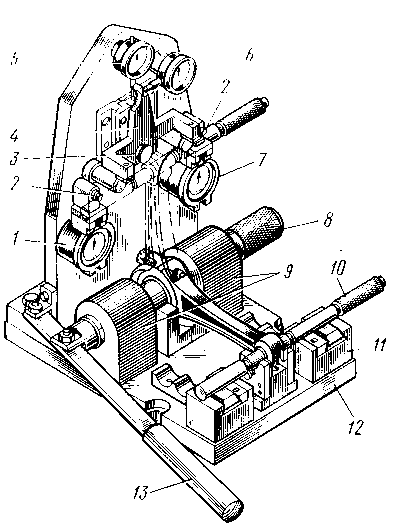

Гнезда коренных подшипников проверяют поверочной скалкой на деформацию. Если скалка входит в гнезда и без больших усилий поворачивается, то деформация отсутствует, износ, а также отклонение от соосности гнезд коренных подшипников можно установить специальным приспособлением (рис.12). Принцип действия его заключается в том, что скалка 2 с помощью втулок 3 фиксируется в гнездах вкладышей коренных подшипников. На скалке располагают (последовательно при вводе в гнезда) индикаторы для контроля каждого отверстия. Рычаги 7 индикаторных устройств вводят в измеряемое отверстие. Индикаторы устанавливают на нуль и закрепляют на скалке. При вращении скалки отклонения стрелок индикаторов покажут удвоенное отклонение от соосности каждого отверстия.

Рис.12 Приспособление для контроля гнезд коренных подшипников:

1рычаг, 2скалка, 3втулки.

Для правки и контроля шатунов применяют различные приспособления. На приспособлении, показанном на рис.13, одновременно проверяют изгиб и скручивание шатуна, а также расстояние между центрами его головок. При обнаруженных отклонениях, превышающих допустимые значения, шатун правят специальным ключом без снятия с приспособления. При этом верхняя головка шатуна должна занимать положение между вертикальной и горизонтальной плитами. Шатун плотно устанавливают в приспособлении с помощью большой скалки 8, пропущенной через стойки 9. Малую скалку 10 вставляют в обработанное отверстие верхней головки шатуна. Вначале предварительно проверяют скрученность шатуна. Для этого шатун, установленный в горизонтальном положении, вручную поворачивают так, чтобы малая скалка 10 поочередно упиралась на сухари стоек 11. Наличие зазора указывает на наличие скручивания шатуна. Определение величины скручивания и изгиба производят при нахождении шатуна в вертикальном положении. При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов 6 и 7, которые указывают скрученность шатуна.

Индикатор 5 устанавливает отклонение расстояния между осями отверстий

верхней и нижней головок, а индикатора 6 непараллельность осей отверстий.

После правки и контроля, резко перемещая рукоятку 13, выбивают большую скалку 8, освобождая шатун. Перед началом работы индикаторы приспособления настраивают по эталонному шатуну.

Рис. 13 Приспособление для контроля и правки шатуна:

1, 5, 6, 7индикаторы, 2штифты, 3ось коромысла, 4коромысло. 8, 10большая и малая скалки, 9, 11 стойки, 12плита, 13рукоятка.

1.8 Ремонт кривошипно-шатунного механизма.

Основными дефектами коленчатого вала являются: изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца нала под болты крепления маховика, Износ шпоночных пазов под шестерни и шкив. Наплавляются с последующей механической обработкой, шлифовкой шейки по диаметру и фрезерованием паза. Забои резьбы под храповик прогоняются метчиком.

Изгиб коленчатого вала двигателя проверяют на стенде, на призмах, установленных на контрольной плите или в центрах токарного станка с помощью индикатора. Изгиб (биение средней коренной шейки относительно крайних) свыше допустимого по техническим условиям устраняют правкой на прессе. Коленчатый вал устанавливают на призмы крайними коренными шейками, а штоком пресса через медную или латунную прокладку давят на среднюю шайбу со стороны, противоположной изгибу. При этом прогиб должен быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой на прессе в течение 24 мин. После правки рекомендуется вал подвергнуть термической обработке, т. е. нагреть до 180200°С и выдержать при этой температуре в течение 56 ч. Затем вал проверяют на биение. Биение средних шеек по отношению к крайним шейкам не должно превышать 0,05 мм.

Изношенные шатунные и коренные шейки коленчатого вала восстанавливают шлифованием под ремонтный размер. Устанавливают один ремонтный размер для всех шатунных шеек и один ремонтный размер для коренных шеек в зависимости от наименьшего диаметра, полученного в результате обмера и рекомендуемого техническими условиями ремонтного размера. Завершают обработку шеек вала полированием или суперфинишированием до получения требуемой шероховатости поверхности. Полирование осуществляют на полировальных станках полировочной пастой или полировальной лентой. Затем промывают масляные каналы и наружную поверхность вала керосином в специальной ванне. Когда использованы все ремонтные размеры и дальнейшее уменьшение диаметра вала недопустимо, но прочность его достаточна, шейки можно восстановить наплавкой с последующей обработкой под номинальный размер. При выявлении трещин вал выбраковывается.

Основными дефектами маховика являются: трещины плоскости прилегания ведомого диска сцепления к маховику (выбраковывается); износ плоскости прилегания в приделах допустимого на ремонт (устраняется шлифовкой, свыше допустимого выбраковывается); износ зубчатого венца - венец перепрессовывается; изношенное отверстие во фланце вала под болты крепления маховика обрабатывают разверткой до ремонтного размера в сборе с маховиком. При сборке ставят болты крепления маховика увеличенного ремонтного размера.

Подшипники шатунных и коренных шеек коленчатого вала изготовлены в виде стальных тонкостенных вкладышей, с внутренней стороны залитых антифрикционным сплавом. Заводы выпускают вкладыши как номинального, так и ремонтного размеров. При износе их осуществляют замену вкладышей без какой-либо дополнительной подгонки. Вкладыши заменяют только парами.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром устанавливают пробоины, сколы, заметные для глаза трещины, срывы резьбы и определяют состояние зеркала цилиндров. Опрессовкой на стенде обнаруживают трещины, не выявленные при осмотре. В рубашку охлаждения блока под давлением 0,40,5 МПа нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или вместо нее чугунная плита с резиновой прокладкой. Поворачивая раму стенда, осматривают блок и устанавливают, нет ли течи воды. При наличии трещин, проходящих через зеркало цилиндров, клапанные гнезда и плоскость разъема, блок цилиндров бракуется. Перед заваркой трещины ее концы засверливают сверлом диаметром 5 мм и разделывают по всей длине шлифовальным кругом под углом 90° на глубину 4\5 толщины стенки. Трещину заваривают аргонодуговой сваркой, при этом шов должен быть ровным, сплошным и выступать над основным металлом не более 1,01,5мм. Сварочный шов зачищают заподлицо с плоскостью основного металла напильником или наждачным кругом. Затем блок цилиндров подвергают опрессовке на стенде, проверяя герметичность сварочного шва. Течь воды через шов не допускается. Трещины и пробоины блока цилиндров можно заделывать эпоксидными пастами. Поверхность блока с двух сторон трещины зачищают до блеска металлической щеткой или косточковой крошкой на установке для очистки деталей. На концах трещины просверливают отверстия сверлом диаметром 34 мм, нарезают в них резьбу и ввертывают заподлицо заглушки из медной или алюминиевой проволоки.

Трещину обрабатывают под углом 6090° зубилом или абразивным кругом на глубину 3/4 толщины стенки. На поверхности блока вокруг трещины на расстоянии до 30 мм создают шероховатость насечкой зубилом или дробеструйной обработкой. Ацетоном или бензином обезжиривают подготовленную поверхность блока. Шпателем последовательно наносят слои эпоксидной пасты на подготовленную сухую поверхность. Вначале наносят слой пасты толщиной до 1 мм, резко перемещая шпатель на поверхности блока. Затем наносят второй слой пасты толщиной не менее 2 мм, тщательно втирая ее.

Общая толщина слоя пасты на всей поверхности должна составлять 34 мм.

После заделки трещины блок цилиндров выдерживают 2528 ч до полного затвердевания пасты. Процесс затвердевания пасты можно ускорить подогревом муфельной печью до 100°С или выпариванием отвердителя (полиэтиленполиамина) при температуре 105110°С с последующей выдержкой при данной температуре в течение 3 ч. Отремонтированную поверхность зачищают драчёвым напильником или абразивным кругом. Потеки пасты срубают зубилом. Наружные пробоины, поддающиеся ремонту, заделывают наложением заплат. Вначале осуществляют зачистку и обезжиривание краев и поверхности вокруг пробоин. Затем наносят пасту и накладывают заплату из стеклоткани толщиной 0,3 мм и прикатывают роликом.

Расстояние от края заплаты до края пробоины должно быть не менее 1520 мм. После этого наносят второй слой пасты и накладывают вторую заплату так, чтобы она перекрывала первую на 1015 мм со всех сторон. Заплату прикатывают роликом. В такой последовательности накладывают восемь слоев стеклоткани. Последний слой заплаты покрывают пастой для защиты его от повреждений. После восстановления пробоины заплатами и механической обработки нанесенного слоя пасты блок цилиндров подвергают опрессовке на стенде. Если в течение 56 мин просачивание воды не обнаруживается, то ремонт блока выполнен качественно. Трещины блока в рубашке охлаждения можно заделать постановкой штифтов. Вначале по концам трещины просверливают отверстия сверлом диаметром 45 мм. Затем этим же сверлом сверлят отверстия по всей длине трещины на расстоянии 78 мм одно от другого. Нарезают резьбу и ввертывают медные прутки на глубину, равную толщине стенки блока. Прутки обрезают ножовкой, оставляя концы, выступающие на 1,52,0 мм над поверхностью детали. Сверлят отверстия между установленными штифтами так, чтобы они перекрывали их на "/4 диаметра. Нарезают резьбу, ввертывают медные прутки и обрезают их ножовкой, оставляя соответствующие концы. Далее легкими ударами молотка концы штифтов расчеканивают, образуя, плотный шов. Если требуется, то шов выравнивают напильником. Затем блок цилиндров подвергают опрессовке.

Блок цилиндров, имеющий сколы, допустимые для ремонта, восстанавливают наплавкой или приваркой заплаты.

Растачивание является основным способом восстановления гильз. Цилиндр растачивается в размер поршня с учетом величины необходимого теплового зазора и припуска на хонингование (0,06-0,08 мм). После растачивания гильзу подвергают хонингованию. При обработке хонинговальную головку, соединенную со шпинделем станка, вводят в обрабатываемое отверстие (бруски находятся в сжатом состоянии). Вначале осуществляют предварительное, а затем окончательное хонингование. Применяют хонинговальную головку с механическим, гидравлическим или пневматическим разжимным устройством.

Пневматический привод обеспечивает постоянное давление брусков на стенки цилиндра, что повышает качество обработки и производительность процесса хонингования. При этом можно регулировать давление брусков на обрабатываемую поверхность и автоматизировать процесс разжатия брусков по мере изменения диаметра гильзы. Для получения правильной геометрической формы цилиндра в процессе хонингования необходимо установить определенную длину хода головки. Она должна быть такой, чтобы абразивные бруски выходили за торец цилиндра на расстояние, не превышающее 0,20,4 их длины. При большем ходе хонинговальной головки наблюдаются погрешности формы, в частности вогнутость, а при меньшем бочкообразность.

Рис.14 Хонинговальные головки.

Хонингование осуществляют при непрерывной и обильней подаче смазочно-охлаждающей жидкости в зону обработки. В качестве смазочно-охлаждающей жидкости применяют керосин или смесь керосина с веретенным маслом.

Хонингование проводится в три этапа: черновое хонингование, чистовое

хонингование (в обоих случаях керамическими брусками) и крацевание щетками, состоящими из нейлоновых волокон, армированных карбидами кремния. Во время хонингования обязательно проверяем размер цилиндров. Для предварительного хонингования рекомендуются бруски синтетических алмазов AlOMxSO, а для окончательного бруски БХ-100х11х9К38БС. Обработку ведут на режимах: окружная частота вращения головки 280 мин-1, а скорость возвратно-поступательного движения 90 двойных ходов в минуту. Припуск на предварительное хонингование устанавливают не более 0,08 мм; окончательное 0,04 мм. Окончательная обработка цилиндров двигателя может был осуществлена шариковыми раскатными головками, позволяющим получить поверхность требуемой точности и заданной шероховатости.

Процесс осуществляют после растачивания или одновременно за один проход обрабатывают отверстие цилиндра резцом и шариком головки.

Изношенные и деформированные гнезда коренных подшипников растачивают до номинального размера. Снятые крышки подшипников обязательно маркируют (ставят номер блока цилиндров и порядковый номер крышки). Плоскости разъема крышки фрезеруют на определенную величину (0,60,8 мм) и контролируют индикаторным приспособлением. Фрезеруют н внешний паз в крышке переднего, и фасонный паз в крышке заднего коренного подшипника. Обработанные и принятые ОТК крышки собирают с блоком цилиндров в соответствии с их маркировкой. Собранный блок цилиндров с крышками устанавливают и закрепляют на плите расточного станка. Отверстия коренных подшипников растачивают за один рабочий ход резцами, укрепленными на борштанге до размера, установленного чертежом или техническими условиями. После расточки проверяют размеры отверстия, шероховатость поверхности и межцентровое расстояние между отверстиями коренных подшипников и втулками распределительного вала.

Основными дефектами поршня являются нагар на днище и канавках, износ канавок под кольца, отверстий в бобышках, трещины и царапины на стенках. Для очистки канавок поршня от нагара применяют приспособление в виде

стальной ленты с рукоятками, на внутренней поверхности которого закреплены резцы. Вставляя резцы в канавку, и поворачивая приспособление вокруг поршня, удаляют нагар. Поршни с изношенными канавками под поршневые кольца заменяют новыми соответствующих размеров. Изношенное отверстие в бобышках поршня восстанавливают развертыванием с последующей установкой поршневого пальца увеличенного размера. Незначительные риски или царапины на наружной поверхности поршня удаляют зачисткой наждачной шкуркой. Поршни с трещинами и глубокими царапинами заменяют новыми.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Подбор новых колец производят в соответствии с размерами поршня и цилиндра. При подборе к поршню кольца производят прокатку его по канавке, и если нет заеданий, то щупом определяют зазор. В случае заедания кольца в канавке или малого зазора кольцо шлифуют на листе мелкозернистой наждачной бумаги, положенной на поверочную плиту. Зазор по высоте канавки не должен превышать 0,0520,082 мм для верхнего и 0,0350,70 мм для остальных компрессионных колец. При подборе по цилиндру определяют зазор в стыке кольца, установленного в цилиндр. Кольцо можно устанавливать в калибр, внутренний диаметр которого равен диаметру цилиндра. При отсутствии или малом зазоре осуществляют подпиливание стыков колец личным напильником. При этом плоскости стыков колец должны быть параллельны. Для компрессионных колец зазор должен быть 0,30,5 мм, а для маслосъемных колец 0,150,45 мм. При зазоре больше нормального кольца бракуются.

Изношенные поршневые пальцы восстанавливают хромированием. Осуществляют наращивание пористого хрома, который хорошо удерживает масло. После нанесения слоя хрома пальцы шлифуют под необходимый размер.

При износе по диаметру более 0,03 мм пальцы ремонтируют или заменяют новыми. Рекомендуется при капитальном ремонте двигателя устанавливать поршневые пальцы только номинального размера. Для облегчения сборки их размеры рассортированы на ряд групп.

Основными дефектами шатуна являются изгиб и скручивание стержня, износ отверстия втулки верхней головки и отверстия под втулку, износ отверстия и торцовых поверхностей нижней головки. Изношенные втулки верхней головки шатуна заменяют новыми. Иногда отверстие втулки растачивают или развертывают под увеличенный ремонтный размер поршневого пальца. Отверстия нижней головки шатуна под вкладыш растачивают и шлифуют под номинальный размер после обработки стыковых поверхностей крышки с шатуном. Последние фрезеруют или шлифуют, используя специальные приспособления. При наличии гальванического участка целесообразно отверстие нижней головки шатуна ремонтировать осталиванием. После осталивания отверстие восстанавливают до номинального размера. Изгиб и скручивание стержня шатуна устраняют правкой.

Основными дефектами головки блока являются:

коробление рабочих плоскостей головки: в пределах допустимого, устраняется шлифовкой плоскостей, свыше допустимого - головки бракуются;

срыв резьбы и заломы болтов и шпилек (сорванная резьба восстанавливается постановкой ввёртышей); заломы болтов и шпилек выворачиваются или высверливаются, трещины в неответственных местах завариваются аргонодуговой сваркой).

2. Правила безопасности при проведении технического обслуживания,

Диагностирования и ремонта автомобильного транспорта .

Техническое обслуживание и ремонт автомобиля необходимо выполнять в специальном помещении с применением приспособлений, устройств, оборудования, а также слесарно-монтажного инструмента, который предназначен для конкретного вида деятельности.

Автомобиль, который устанавливается на место проведения технического осмотра или ремонта, необходимо поставить на стояночный тормоз, а также надежно закрепить при помощи двух упоров, которые ставятся под колеса. При этом рычаг переключения скоростей необходимо установить в положение, которое соответствует низшей передаче. При постановке на автомобилях с карбюраторным двигателем или с газораспределительной установкой необходимо выключить зажигание, а на автомобилях с дизельным двигателем нужно перекрыть подачу топлива. Кроме этого на рулевое колесо следует повесить табличку: «Двигатель не запускать: работают люди!».

Если обслуживание автомобиля осуществляется при помощи механического подъемника, то на механизме управления следует прикрепить табличку: «Не трогать, работают люди! Упорные лапы подъемника должны быть жестко зафиксированы в рабочем положении при помощи металлического упора, который предотвращал бы самопроизвольное опускание автомобиля на подъемнике. Смотровые канавы должны содержаться в чистоте и иметь

предохранительные направляющие борта - реборды. На дне и стенах смотровой канавы не должно быть сырости и следов разлитого моторного масла. При работе с высоко расположенными деталями необходимо применять металлические подпоры, которые должны быть прочными, надежными и устойчивыми. Техническое обслуживание и технический ремонт нужно осуществлять при неработающем двигателе, кроме тех случаев, когда работа двигателя необходима для осуществления технического процесса данной операции.

Запуск двигателя и трогание автомобиля с места производят с учетом обеспечения безопасности работающих вблизи автомобиля людей.

Испытание тормозной системы автомобиля необходимо производить на специальном стенде. Кроме того, такое испытание разрешается производить на специальной площадке, если ее размеры позволяют обеспечить безопасность людей и автомобиля в случае неисправности тормозной системы.

При проведении регулировочных работ при работающем двигателе помещение станции технического обслуживания должно быть оборудовано отсосом для удаления отработавших газов из помещения.

2.1 Виды инструктажа.

Вводный инструктаж проводится со всеми принимаемыми на работу не зависимо от производственного стажа и вида работ, а также со студентами и учащимися пришедшими на производство для прохождения практики. Инструктируют по данному инструктажу главные инструкторы по охране труда. Инструктаж может проводиться как с одним, так и с группой людей.

Первичный инструктаж - проводится с работником при переводе с одного вида работы на другой. Инструктируется каждый работник в отдельности.

Повторный инструктаж - проводится 1 раз в 3 месяца не зависимо от классификации, стажа и вида работ. Целью проведения является проверка, и повышение уровня знаний правил и инструкций.

Внеплановый инструктаж - проводится также как и первичный инструктаж вследствие изменения правил по охране труда, технического процесса исходного сырья, замены или нормализации оборудования, а также при нарушении работником требовании по охране труда. Проводится, как с одним, так и с группой людей одной профессии.

Текущий инструктаж - проводится непосредственно перед началом работы. Рабочие и инженерно - технические работники, занятые на работах повышенной опасности, допускается к выполнению служебных обязанностей только после прохождения курсового обучения и сдачи экзаменов, а также получение удостоверение на право работы и обслуживание данного предприятия механизмов. Обучение проводят не реже 1 раза в 2 года.

2.2 Правила безопасности при использовании инструмента и

Приспособлений.

Слесарно-монтажные инструменты, применяемые на постах технического обслуживания и ремонта, должны быть чистыми и исправными. Необходимо, чтобы ручные инструменты (молотки, зубила и др.) не имели повреждений (выбоин, сколов) рабочих граней, заусенцев, задиров и острых ребер. Затылочная часть ударных инструментов должна быть гладкой.

Молотки и кувалды должны быть надежно насажены на деревянные ручки и расклинены заершенными металлическими клиньями. Поверхность ручек для инструментов должна быть гладкой, без заусенцев и трещин.

Не допускается использование ключей с изношенными гранями и несоответствующих размеров, применение рычагов для увеличения плеча гаечных ключей.

При осмотре автомобилей разрешается применять только переносные безопасные лампы напряжением 36 В, которые имеют предохранительные сетки. При проведении осмотра в смотровой канаве необходимо пользоваться лампами, напряжение которых не превышает 12 В. Ручные электроинструменты разрешается подключать только через розетки с заземляющим контактом. Провода электроинструментов не должны касаться пола, их необходимо подвешивать.

Техническое обслуживание автомобилей выполняют на поточных линиях или постах, оборудованных осмотровой канавой, подъемником или эстакадой.

При постановке автомобиля на пост технического обслуживания или ремонта необходимо повесить на рулевое колесо табличку с надписью: «Двигатель не пускать работают люди!» Если не предусмотрено принудительное перемещение с поста на пост, автомобиль должен быть заторможен стояночным тормозом и включением первой передачи в коробке передач, должно быть выключено зажигание, а под колеса положены упоры (башмаки) не менее двух.

При принудительном перемещении автомобилей с поста на пост для предупреждения работающих на поточной линии устраивают на каждом посту световую или звуковую сигнализацию. Оператор пускает конвейер только после получения на пульте управления сигналов со всех постов о выполнении рабочими установленного объема работ. При подаче сигнала о начале передвижения конвейера рабочие обязаны покинуть рабочие места, выйти из осмотровой канавы и отойти от конвейера. Для экстренной остановки конвейера на каждом посту монтируют кнопки «Стоп».

При обслуживании автомобиля, установленного на подъемнике, необходимо на механизме управления подъемником укрепить табличку с надписью «Не трогать под автомобилем работают».

Во избежание самопроизвольного опускания гидравлического подъемника после подъема автомобиля следует надежно зафиксировать положение плунжера упором (штангой).

При техническом обслуживании и ремонте автомобиля со снятыми колесами, вывешенного на домкратах, талях и кранах, разрешается приступать к работе только после установки автомобиля на подставки (козелки), при этом под неснятые колеса должны быть подложены упоры. Подставки должны быть металлическими, прочными и надежными.

При разборке автомобиля снимать, транспортировать и устанавливать двигатель, коробку передач, задний мост, передний мост, кузов и раму следует при помощи подъемно-транспортных механизмов, оборудованных захватами, гарантирующими полную безопасность работ. Нельзя поднимать и вывешивать автомобиль за буксирные крюки. При подъеме и транспортировании агрегатов нельзя находиться под поднятыми частями автомобиля.

Тележки для транспортирования должны иметь стойки и упоры, предохраняющие агрегаты от падения и самопроизвольного перемещения по тележке. Опорная поверхность головок домкратов должна иметь форму, исключающую соскальзывание поднимаемого груза (автомобиля, агрегата).

Стенды для демонтажно-монтажных работ при ремонте агрегатов должны соответствовать своему назначению и быть удобными. Устройства для закрепления агрегатов должны исключать возможность смещения или падения последних. Для проведения регулировочных работ при работающем двигателе в зоне технического обслуживания должен выделяться специальный пост, оборудованный местным отсосом для удаления отработавших газов.

Переносные электролампы должны иметь напряжение не выше 36 В, а в особо опасных помещениях 12 В. Электроинструменты работают на токе напряжением не выше 220 В. В помещениях без повышенной опасности и не выше 36 В. В помещениях повышенной опасности и вне помещений. Корпус электроинструмента (при напряжении выше 36 В) необходимо заземлять. Перед использованием электроинструментов следует убедиться в исправности заземления и изоляции проводов, надежности крепления кабеля к корпусу, отсутствии оголенных токоведущих частей. Кабели рекомендуется подвешивать, не допуская их прикосновения к влажным и масляным поверхностям. При работе с переносным электроинструментом напряжением более 127 В обязательно использовать диэлектрические перчатки, коврики, галоши, подставки. На автотранспортном предприятии должен быть выделен работник, обязанный следить за исправностью электроинструмента и переносных ламп.

При прекращении подачи тока во время работы с электроинструментом или перерывов в работе, электроинструмент должен быть отсоединен от электросети.

Лицам, пользующимся электроинструментом, запрещается:

- передавать электроинструмент хотя бы на непродолжительное время в другие цеха и не аттестованным лицам;

- разбирать электроинструмент и проводить самим какой-либо ремонт (как самого электроинструмента, так и проводов соединения и т.п.);

- держаться за провод электроинструмента или касаться вращающего, режущего инструмента;

- удалять руками стружку во время работы электроинструмента;

работать на высоте более 2,5 метров с приставных лестниц.

При пользовании электроинструментом или переносными электролампами их провода и кабели должны быть по возможности подвешены, и не допускать непосредственное соприкосновение проводов и кабелей с металлическими, горячими и масляными поверхностями.

Заключение.

В данной курсовой работе рассмотрена планово-предупредительная система ТО и ремонта подвижного состава автомобильного транспорта. Ее формы и методы диагностирования, технического обслуживания и ремонта автомобилей.

Дано описание моторного участка, подобран контрольно-измерительный инструмент, диагностическое, технологическое оборудование и организационная оснастка. Описано техническое обслуживание и способы ремонта кривошипно-шатунного механизма двигателя КамАЗ 740.

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя. Так же изучены внешние проявления неисправностей деталей ЦПГ и сделан вывод, что диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и раз регулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей.

Во втором разделе курсовой работы описаны формы инструктажа, правила безопасности при диагностировании, техническом обслуживании и ремонте автомобилей. Следует соблюдать все требования технике безопасности при обслуживании подвижного состава автомобильного транспорта.

Приложение 1

Технологическое оборудование и организационная оснастка применяемые

При техническом обслуживании и ремонте двигателя.

|

Название |

Модель |

Кол |

Размер |

|||

|

Моечная установка |

МПП-1000 |

3500/1250 |

||||

|

Подкатной гидравлический подъемник |

ПП 20 |

3000 /1 10 0 передвижной |

||||

|

Компрессор поршневой |

FIAC AB 500/981 |

1260 / 640 |

||||

|

Верстак слесарный |

ВТС-214 |

870/1600 |

||||

|

Тележка инструментальная |

ТЗИ |

830/680 |

||||

|

Установка для слива и откачки масла |

3730 |

Передвижная |

||||

|

Пресс гидравлический |

CP150 |

210 0/ 85 0 |

||||

|

Стенд для разборки сборки двигателя |

Р-776-01 |

2250 / 1500 |

||||

|

Станок для расточки цилиндров двигателя |

СOMEC AC 200 |

1200/1170 |

||||

|

Опорная однополосная кран-балка |

Передвижная |

|||||

|

Горизонтально - расточной станок |

AMC-SCHOU |

2500/1080 |

||||

|

Печь муфельная |

ПМ 150-01 |

1500/800 |

||||

|

Вертикально-фрезерный станок |

MMT-50F |

1150/1000 |

||||

|

Электронагревательная установка |

Настольная |

|||||

|

Стеллаж |

СГУ-50 |

1500/500 |

||||

|

Ларь для обтирочных материалов |

2249-П |

500/1000 |

||||

|

Ларь для отходов |

2217-П |

500/500 |

||||

Приложение 2

Технологическая карта.

Сборка шатунно-поршневой группы восьмого цилиндра двигателя.

|

№ п/п |

Наименование и содержание работ |

Приборы, инструменты, приспособления, модель, тип. |

Технические требования. |

|

Подобрать поршень необходимого диаметра или оставить старый поршень при его пригодности. |

Набор щупов; микрометр |

Диаметр юбки поршня замерить на высоте 10мм от ее нижнего края. Зазор между поршнем и гильзой должен быть в пределах 0,025-0,045мм |

|

|

Подобрать поршневой палец по шатуну. |

Набор щупов; микрометр |

Палец, смазанный моторным маслом, должен плавно входить в верхнюю головку шатуна от усилия большого пальца руки. |

|

|

Вставить стопорное кольцо в одну из канавок бобышек поршня |

Круглогубцы 7814-0114 1/96 |

||

|

Нагреть поршень и вставить палец, смазанный моторным маслом в бобышку. |

Электронагревательная установка РЭ-7543. Приспособление для установки пальца |

Поршень погрузить в ванну на 2-3 мин. Температура воды 60-70 С. Использовать масло М12Г1;М8Г1 |

|

|

Установить в бобышку второе стопорное кольцо. |

Круглогубцы 7814-0114 1/96 |

Соблюдать осторожность, т.к. кольцо пружинит. |

|

|

Установить подсобранный поршень с шатуном в тиски и закрепить. |

Тиски 7827- 0262 |

Соблюдать осторожность при постановке шатуна в тиски |

|

|

Подобрать поршневое кольцо по тепловому зазору в замке кольца вставленного в цилиндр. |

Набор щупов плоских |

Зазор в замке должен быть 0,2-0,4мм. |

|

|

Проверить свободное перемещение колец в канавках поршня. |

Набор щупов плоских |

Проверять прокатывая кольцо в канавках поршня замеряя зазор между кольцом и стенкой канавки. Зазор должен быть: для верхнего кольца: 0,02-0,07; нижнего: 0,02-0,07; маслосъемного: 0,02- 0,06 |

|

|

Установить поршневые кольца на поршень. |