В механизмах станков для передачи движения от одного звена к другому служат ременные, цепные, зубчатые, винтовые, реечные передачи, муфты и др. Условные обозначения механических передач и других элементов в приводах станков даны в табл. 5.

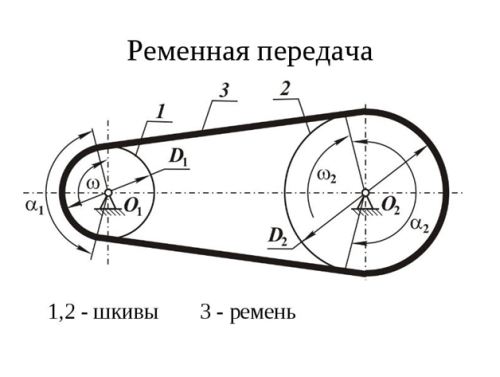

Ременная передача состоит из двух шкивов, установленных на двух валах и соединенных между собой гибким ремнем. Один шкив называют ведущим, второй шкив получает вращение от первого в результате сил трения между ремнем и шкивами и является ведомым. В зависимости от формы сечения ремня передачи бывают клино-, плоско- и круглоременные. Ремни служат также для непосредственной передачи вращения от электродвигателя к шпинделю станка, когда требуется сообщить высокие частоты вращения и должна быть достигнута плавная безвибрационная работа станка (в быстроходных станках токарной группы и на шлифовальных станках и т. д.). В механизмах вспомогательных движений кроме клиновых применяют передачи плоским ремнем, передачи круглым ремнем и шнуром.

В клиноременной передаче

(рис. 32, а) прорезиненный ремень имеет трапецеидальный профиль, а шкив - соответствующие кольцевые канавки. Поликлиновые ремни (рис. 32, б) имеют несколько продольных клиновых выступов на внутренней стороне. Нагрузка в таких передачах распределяется равномерно по ширине шкива. Поликлиновые ремни обеспечивают по сравнению с клиновыми ремнями большее постоянство передаточного числа, меньшие вибрации и допускают применение шкивов меньших диаметров. Для большей гибкости, особенно необходимой при работе с большими скоростями и малыми диаметрами шкивов, применяют клиновые ремни с зубьями, расположенными поперек ремня, а иногда и на наружных его частях (рис. 32, в, г).

В передаче зубчатой, где ремень и шкив зубчатые, отсутствует проскальзывание, ремень не вытягивается и имеет высокую прочность за счет основного несущего элемента (металлического или синтетического троса, который заформован с резиной).

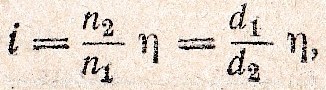

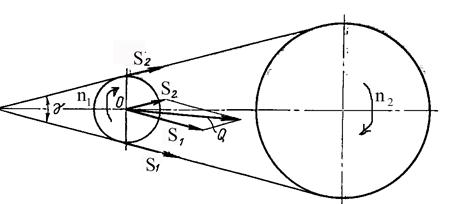

Передаточное отношение ременной передачи определяется как отношение частоты вращения n 2 ведомого вала к частоте вращения n 1 ведущего вала:

где d 1 - диаметр ведущего шкива, мм; d 2 - диаметр ведомого шкива, мм; ƞ - коэффициент сцепления, учитывающий проскальзывание ремня (обычно ƞ ≈ 0,985).

Для ступенчатого регулирования передачи используют ступенчатые шкивы, закрепленные на валах I и II (рис. 32, д). Переключение передачи осуществляется перестановкой ремня с одной ступени на другую. Сумму диаметров сопряженных шкивов делают постоянной на всех ступенях, т. е. d 1 + d 2 = d 3 + d 4 .

Сравнивая передачи плоские и клиноременные, следует отметить, что клиноременные передачи имеют преимущества: отсутствует сшивка ремня, которая служит источником вибраций; наличие меньших сил, действующих на валы и подшипники.

Эти преимущества привели к замене плоскоременных передач клиноременными. Для быстроходных передач, работающих при скоростях до 75 м/с, применяют ремни из синтетических материалов.

Цепные передачи, по характеру выполняемой работы делятся на приводные, грузовые, тяговые. В отличие от ременных они не имеют проскальзывания и могут надежно передавать большой крутящий момент при различных передаточных отношениях. Цепные передачи применяются ограниченно в приводах главного движения. Они могут работать с большими скоростями (до 30 м/с) как при малых, так и при больших межцентровых расстояниях. Приводные цепи могут соединять и приводить в движение одновременно несколько валов. КПД цепных передач ƞ = 0,87 ÷ 0,98.

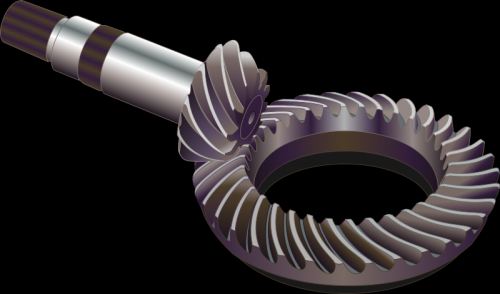

В механизмах станков зубчатые передачи преимущественно применяют для передачи движения между валами в широком диапазоне частот вращения и крутящих моментов. В сравнении с ременными передачами зубчатые передачи сложны в изготовлении и менее плавны в работе, что приводит к появлению шума. Виды зубчатых передач, применяемые на станках, показаны на рис. 33. По типу зубчатых колес различают передачи цилиндрические, конические, винтовые и червячные; по направлению зуба-прямозубые, косозубые и шевронные. По числу ступеней передачи делят на одноступенчатые и многоступенчатые. При этом они могут иметь постоянные (редукторы) и изменяющиеся ступенями (коробки передач) передаточные отношения. По характеру относительного движения зубчатых колес различают передачи с неподвижными и подвижными осями вращения (к последним относятся планетарные и дифференциальные передачи); по виду зацепления - передачи с внешним, внутренним и реечным зацеплением. По назначению (зубчатые) передачи разделяют на неотсчетные и отсчетные (скоростные, силовые и передачи общего назначения).

К силовым передачам предъявляют требования износоустойчивости, прочности, легкости и плавности вращения, бесшумности работы (для скоростных передач). К отсчетным передачам предъявляются повышенные требования: кинематическая точность, плавность работы передачи, величина мертвого хода степень контакта зубьев, износоустойчивость. На рис. 33, а показана зубчатая передача, прямозубая с цилиндрическими зубчатыми колесами. В зависимости от условий работы зубчатые колеса могут закрепляться на валах жестко или могут быть подвижными. Зубчатая передача с винтовыми цилиндрическими зубчатыми колесами (рис. 33, б) обеспечивает более плавную работу: эти зубчатые колеса в отличие от прямозубых не допускают осевого перемещения. Передача с шевронными зубчатыми колесами (рис. 33, в) применяется для передачи больших крутящих моментов, шевронные передачи исключают осевые нагрузки на опоры валов.

На рис. 33, г показана передача из цилиндрических зубчатых колес с винтовым зубом и скрещивающимися осями; на рис. 33, д - передача с коническими прямозубыми колесами, применяемая для передачи вращения между валами с пересекающимися осями на рис. 33, е, ж - конические зубчатые колеса с криволинейным зубом (в отличие от прямозубых,

они обеспечивают плавность работы, меньший шум и больший КПД и поэтому применяются для быстроходных передач). На рис. 33, з показана передача с внутренним зацеплением.

На рис. 33, г показана передача из цилиндрических зубчатых колес с винтовым зубом и скрещивающимися осями; на рис. 33, д - передача с коническими прямозубыми колесами, применяемая для передачи вращения между валами с пересекающимися осями на рис. 33, е, ж - конические зубчатые колеса с криволинейным зубом (в отличие от прямозубых,

они обеспечивают плавность работы, меньший шум и больший КПД и поэтому применяются для быстроходных передач). На рис. 33, з показана передача с внутренним зацеплением.

Зубчатые колеса для ответственных зубчатых передач станков изготавливают из конструкционных углеродистых и легированных сталей и термически обрабатывают.

Для малонагруженных, тихоходных и безударных передач зубчатые колеса изготовляют из серого чугуна. Для быстроходных передач хорошие результаты (по бесшумности и долговечности) дают полимерные материалы.

Максимально допустимые числа зубьев z зубчатых колес выбирают с учетом подрезания ножки зуба, а также требуемой плавности вращения. Для зубчатых колес в приводах главного движения при некорригированном зацеплении и угле зацепления α = 20° допускается z MIN = 18 ÷ 20. В передачах, где плавность вращения не имеет существенного значения (например, в механизмах управления), принимают z = 14, а для реечных зубчатых колес z MIN = 10 ÷ 12.

Червячные передачи с цилиндрическим червяком (рис. 33, и) применяют в станках для значительной редукции (замедления) частоты вращения в приводах подач, для вспомогательных движений и в редких случаях для непосредственной передачи вращения шпинделю, например, в делительных головках. Основные достоинства червячных передач:

- возможность значительной редукции частоты вращения;

- плавность вращения;

- способность оказывать задерживающее действие на вибрации в кинематической цепи, где имеется червячная передача.

Это свойство имеет особое значение для механизмов подач, где в случае недостаточной жесткости механизма наблюдаются явления скачкообразной подачи суппорта или стола.

Основной недостаток червячных передач - сравнительно низкий КПД и, как следствие, большое выделение тепла. Наименьшие допустимые числа зубьев червячных колес в механизмах подач принимаются: при однозаходных червяках 17-18; при двухзаходных 26-28. Для ответственных силовых передач оптимальное число зубьев 50-70.

Число заходов червяков выбирают исходя из требуемого передаточного отношения с учетом КПД. Выбор материала червячной пары зависит от скорости скольжения и габаритов передачи. Червяк чаще всего изготовляют стальным, термически обработанным, зубчатое червячное колесо для скоростей скольжения до 2-2,5 м/с - из чугуна; до 3 м/с - из антифрикционных сплавов, например, алюминиевой бронзы БрАЖ 9-4; свыше 3 м/с - из оловянистых бронз. Червяки рекомендуется полировать, так как это повышает работоспособность передачи.

Передаточное отношение червячной передачи:

где z - число зубьев червячного колеса; k - число заходов червяка.

Дифференциальные зубчатые механизмы

являются разновидностью планетарных механизмов. Дифференциал имеет две степени свободы (подвижности) и применяется для сложения вращений от двух независимых источников на одно ведомое звено, а также для расчленения одного вращательного движения на два, например, для передачи движения от одного двигателя к двум потребителям. Дифференциал, состоящий из сателлитов z 2 и z 3 , центральных колес z 1 и z 4 и водила 3 представлен на рис. 34.

Зубчатое колесо z 1 вращается о основной скоростью, передаваемой входным валом 1, зубчатое колесо z 4 вращается с дополнительной скоростью, передаваемой валом 2, червяком К и червячным колесом z 5 . Передаточное число дифференциала определяют по формуле Виллиса:

где n 1 , n B , n 4 - частота вращения соответственно входного вала, водила и зубчатого колеса 4, об/мин.

Знак минус означает, что колеса z 1 и z 4 вращаются в разные стороны, а знак плюс - в одну сторону.

откуда скорость вращения водила 3:

Если зубчатое колесо z 4 неподвижно, т. е. когда дополнительное вращение вала 2 отсутствует, то n 4 = 0 и n B = n 1 /2.

Ременная передача относится к передачам

трением с гибкой связью и служит для

преобразования вращательного движения

при помощи шкивов и приводного ремня

охватывающего шкивы.

Ведущий шкив силами трения,

возникающими на поверхности контакта

шкива с ремнем вследствие его натяжения,

приводит ремень в движение. Ремень в

свою очередь заставляет вращаться

ведомый шкив. Таким образом, мощность

передается с ведущего шкива на ведомый.

Виды ременных передач

а - открытая передача;б - перекрестная

передача;

в - полуперекрестная

передача (со

скрещивающимися

валами);

г - угловая передача (с

направляющим

роликом);

д - передача с

нажимным роликом;

е - передача со

ступенчатым шкивом

Классификация ременной передачи по форме сечения

- плоскоременные(рис. а);

- клиноременные

(рис. б);

- круглоременные

(рис. в);

- с зубчатыми

ремнями (рис. д);

- с поликлиновыми

ремнями (рис. г).

Классификация

По направлению вращения шкива:с одинаковым направлением

(открытые и полуоткрытые)

(рис.1 а);

- с противоположными

направлениями (перекрестные)

(рис.1 б).

По способу создания натяжения

ремня:

- простые (рис.1а);

- с натяжным роликом (рис.1 д);

- с натяжным устройством (см. рис.2).

Рис.2. Регулировка натяжения ремня

перемещением двигателя: 1 - ремень; 2

- шкив; 3 - натяжное устройство

По конструкции шкивов:

- с однорядными шкивами (рис.1,

а-д);

- со ступенчатыми шкивами (рис.1,

е).

Область применения.

Ременные передачи применяются для привода агрегатов отэлектродвигателей малой и средней мощности; для привода от маломощных

двигателей внутреннего сгорания. Наибольшее распространение в

машиностроении находят клиноременные передачи (в станках,

автотранспортных двигателях и т. п.). Эти передачи широко используют при

малых межосевых расстояниях и вертикальных осях шкивов, а также при

передаче вращения несколькими шкивами.

При необходимости обеспечения ременной передачи постоянного

передаточного числа и хорошей тяговой способности рекомендуется

устанавливать зубчатые ремни.

Плоские ремни имеют прямоугольное сечении применяются в машинах,

которые должны быть устойчивы к вибрациям (например, высокоточные

станки). Плоскоременные передачи в настоящее время применяют

сравнительно редко (они вытесняются клиноременными). Теоретически

тяговая способность клинового ремня при том же усилии натяжения в 3 раза

больше, чем у плоского.

Круглоременные передачи (как силовые) в машиностроении не применяются.

Их используют в основном для маломощных устройств в приборостроении и

бытовых механизмах (магниофоны, швейные машины и т. д.).

Достоинства:

- возможность расположения ведущего и ведомого шкивов набольших расстояниях (более 15 метров) (что важно, например,

для сельскохозяйственного машиностроения);

- плавность хода, бесшумность работы передачи,

обусловленные эластичностью ремня;

- малая чувствительность к толчкам и ударам, а также к

перегрузкам, способность пробуксовывать;

- возможность работы с большими угловыми скоростями;

- предохранение механизмов от резких колебаний нагрузки

вследствие упругости ремня;

- возможность работы при высоких оборотах;

- простота конструкции и дешевизна.

Недостатки:

- непостоянство передаточного числа вследствиепроскальзывания ремней;

- постепенное вытягивание ремней, их недолговечность;

- необходимость постоянного ухода (установка и натяжение

ремней, их перешивка и замена при обрыве и т. п.);

- сравнительно большие габаритные размеры передачи;

- высокие нагрузки на валы и опоры из-за натяжения ремня;

- опасность попадания масла на ремень;

- малая долговечность при больших скоростях (в пределах от

1000 до 5000 ч);

- необходимость натяжного устройства.

Плоскоременная передача. Конструкция и основные геометрические соотношения

Ременную передачу с параллельными,пересекающимися или скрещивающимися осями с

плоским приводным ремнем называют

плоскоременной. На рис. 1 показаны варианты

плоскоременной передачи. Эта передача проста по

конструкции, может работать при весьма высоких

скоростях (до 100 м/с) и больших межосевых

расстояниях (до 15 м). Вследствие большой

эластичности ремня она обладает сравнительно

высокой долговечностью. Для плоскоременных передач

рекомендуется принимать и < 6 (с натяжным роликом

- до 10). До появления клиноременной передачи плоскоременная имела преимущественное

распространение.

Конструкции передач, с плоским ремнем

- открытая (см. рис. 1, а) - самая простая, надежная иудобная в работе передача; ее применяют при

параллельных осях;

- перекрестная (см. рис.1, 6) - используется при

необходимости вращения шкивов в противоположных

направлениях и параллельных осях. Имеет повышенное

изнашивание кромки ремня. Эта передача не находит

широкого применения;

- полуперекрестная (см. рис.1, в) - передача для

перекрещивающихся осей;

- угловая (рис.1, г) - рекомендуется при

пересекающихся осях (преимущественно под углом

90°).

Материалы плоскоременных передач.

Общие требования к материалам приводных ремней:износостойкость и прочность при циклических нагрузках;

высокий коэффициент трения со шкивами; малый модуль

упругости и изгибную жесткость.

Этим условиям удовлетворяют высококачественная кожа и

синтетические материалы (резина), армированные

белтинговым тканевым (ГОСТ 6982-54), полимерным (капрон,

полиамид С-6, каучук СКН-40, латекс) или металлическим

кордом. Применяются прорезиненные тканевые ремни (ГОСТ

101-54), слоистые нарезные ремни с резиновыми прослойками,

послойно и спирально завёрнутые ремни. В сырых помещениях

и агрессивных средах применяют ремни с резиновыми

прокладками.

Шкивы изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др.

Шкив сварных конструкций изготовляют из стали марок Ст1, Ст2

и др. Для шкивов облегченных конструкций используют

алюминиевые сплавы, текстолиты.Кожаные ремни изготовляют из кожи животных (кожу подвергают специальному дублению). Эти ремни обладают высокой тяговой способностью,

эластичностью и износостойкостью, допускают меньшие диаметры шкивов.

Однако из-за дефицитности и высокой стоимости в настоящее время их

применяют редко, только для особо ответственных конструкций. Основа

прорезиненного ремня - прочная кордовая провулканизованная

техническая хлопчатобумажная ткань в 2-9 слоев связанных между собой

вулканизированной резиной. Ткань, имеющая больший модуль упругости,

чем резина, передает основную часть нагрузки. Резина повышает

коэффициент трения, обеспечивает работу ремня как единого целого и

защищает ткань от повреждений и истирания во время работы передачи.

Вследствие прочности, эластичности, малой чувствительности к влаге и

колебаниям температуры прорезиненные ремни широко распространены.

В зависимости от варианта укладки тканевой основы перед вулканизацией

ремни делят на три типа (рис.4): А - нарезные (ткань нарезается по ширине

ремня), применяются наиболее часто, скорость ремня до 30 м/с; Б -

послойно-завернутые, используются для тяжелых условий работы при

скоростях до 20 м/с; В - спирально-завернутые, применяются при малых

нагрузках и скоростях до 15 м/с, обеспечивает повышенную

износостойкость кромок. Наиболее гибкие ремни типа А, они получили

преимущественное распространение..

Текстильные ремни (хлопчатобумажные и

шерстяные) пригодны для работы в атмосфере

запыленной, насыщенной парами щелочей, бензина,

при резких колебаниях нагрузки, но тяговая

способность их сравнительно низкая.

Широкое распространение получают пленочные

ремни из капроновой ткани или саржи с фрикционным

покрытием (пленкой). Высокая статическая и

усталостная прочность синтетических материалов дала

возможность снизить толщину ремня.

Синтетические тканевые ремни изготовляют из

капроновой или нейлоновой ткани. Эти ремни имеют

малую массу и высокий коэффициент трения.

Применяются в приводах быстроходных и

сверхбыстроходных передач (< 100 м/с).Прорезиненные

ремни всех типов

изготовляют как без

резиновых обкладок

(для нормальных

условий работы), так

и с обкладками (для

работы в сырых

помещениях, а также

в среде, насыщенной

парами кислот и

щелочей).Хлопчатобумажные ремни изготовляют на

ткацких станках из хлопчатобумажной пряжи в

несколько переплетающихся слоев (четыревосемь) с последующей пропиткой

азокеритом и битумом. Хлопчатобумажные

ремни имеют меньшую стоимость, чем

прорезиненные.

Шерстяные ремни изготовляют из шерстяной

пряжи, переплетенной и прошитой

хлопчатобумажной пряжей, пропитанной

составом из олифы, мела и железного сурика.

Нагрузочная способность этих ремней выше,

чем хлопчатобумажных. Находят применение

в химической промышленности.

Конструкции шкивов.

Шкивы изготавливают чугунными литыми,стальными, сварными или сборными, литыми из

лёгких сплавов и пластмасс. Диаметры шкивов

определяют из расчёта ременной передачи, а

потом округляют до ближайшего значения из ряда

R40 (ГОСТ 17383-73*). Чугунные шкивы применяют

при скоростях до 30÷45 м/с. Шкивы малых

диаметров до 350 мм имеют сплошные диски,

шкивы больших диаметров – ступицы

эллиптического переменного сечения. Стальные

сварные шкивы применяют при скоростях 60÷80

м/с. Шкивы из лёгких сплавов перспективны для

быстроходных передач до 100 м/с.

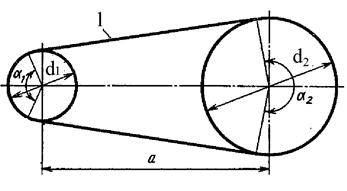

Основные геометрические параметры ременных передач

Углы α1 и α2 ,соответствующие

дугам, по которым

происходит касание

ремня и обода

шкива, называют

углами обхвата.

Расчет геометрических параметров.

. Межосевое расстояниегде L - расчетная длина ремня; D1 и D2 - диаметры

ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи

должно соблюдаться условие:

при этом а должно быть не более 15 м.2. Расчетная длина ремня

на сшивку добавляют еще 100-300 мм.

3. Диаметр ведущего шкива (малого), мм

(где

Р1 - мощность)4. Диаметр ведомого шкива

где и - передаточное число;

- коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с

четырьмя-шестью спицами. Для шкивов, имеющих

отклонения от стандартных размеров, производят

расчет на прочность. Обод рассчитывают на

прочность как свободно вращающееся кольцо под

действием сил инерции; спицы рассчитывают на

изгиб. Допускаемые углы обхвата ременных передач. Вследствие вытяжки и

провисания ремня при эксплуатации углы обхвата измеряются

приближенно:

(6)

В формуле (6) выражение

(7)

где β- угол между ветвями ремня (для

плоскоременной передачи (β < 30°)). Угол β между

ветвями ремня влияет на величину углов обхвата (α1 и

α2). Рекомендуется принимать также значение

диаметров шкивов (D1 и D2), чтобы соблюдалось

условие

(8)

где для плоскоременной передачи [α ]= 150°, для

клиноременной [α] - = 120°. Передаточное число.

В ременной передаче, как и во фрикционной, в результате

упругого скольжения ремня окружные скорости не одинаковые.

Отсюда передаточное число

где, ω1 и n1 - угловая скорость и частота вращения ведущего

шкива; , ω2 и n2- то же, ведомого шкива; , D1,D2- диаметры

ведущего и ведомого шкивов; ε- коэффициент скольжения.

Относительная потеря скорости на шкивах характеризуется

коэффициентом скольжения; при незначительном значении

этого коэффициента (ε < 0,02) приближенно имеем (10)

КПД ременных передач. Учитывая потери при работе, КПД

передачи определяют из выражения

гдеΨу - относительные потери, связанные со скольжением на

шкивах и вследствие упругости ремня; Ψnn- относительные

потери в опорах; Ψсв- относительные потери от сопротивления

воздуха (учитываются лишь при больших шкивах со спицами).

Если известная мощность на ведущем шкиве и мощность на

ведомом (уменьшенная за счет потерь), то КПД передачи

для плоскоременной открытой передачи среднее значение

КПД 0,96-0,98; для клиноременной передачи 0,95-0,96; для

передачи с натяжным роликом 0,95.

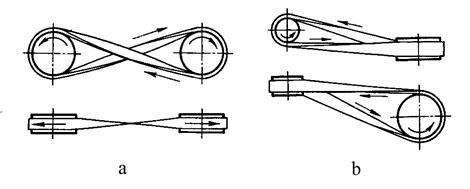

Классификация передач. В зависимости от формы поперечного сечения ремня передачи бывают: плоскоременные, клиноременные, круглоременные, поликлиноременные (рис. 69). Плоскоременные передачи по расположению бывают перекрестные и полуперекрестные (угловые), рис. 70. В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).

Разновидность ременной передачи является Зубчатоременная , передающая нагрузку путем зацепления ремня со шкивами.

Рис. 70. Виды плоскоременных передач: а – перекрестная, Б – полуперекрестная (угловая)

Назначение. Ременные передачи относится к механическим передачам трения с гибкой связью и применяют в случае если необходимо передать нагрузку между валами, которые расположены на значительных расстояниях и при отсутствии строгих требований к передаточному отношению. Ременная передача состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива преобразуется во вращение ведомого благодаря трению, развиваемому между ремнем и шкивами. По форме поперечного сечения различают Плоские , Клиновые , Поликлиновые и Круглые приводные ремни. Различают плоскоременные передачи - Открытые , которые осуществляют передачу между параллельными валами, вращающимися в одну сторону; Перекрестные, Которые осуществляют передачу между параллельными валамиПри вращении шкивов в противоположных направлениях; в Угловых (полуперекрестных) плоскоременных передачах шкивы расположены на скрещивающихся (обычно под прямым углом) валах. Для обеспечения трения между шкивом и ремнем создают натяжение ремней путем предварительного их упругого деформирования, путем перемещения одного из шкивов передачи или с помощью натяжного ролика (шкива).

Преимущества. Благодаря эластичности ремней передачи работают плавно, без ударов и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях и, работающие при высоких скоростях ремня (до 100М/с ). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи. Малая стоимость передач. Простота монтажа и обслуживания.

Недостатки. Большие габариты передач. Изменение передаточного отношения из-за проскальзывания ремня. Повышенные нагрузки на опоры валов со шкивами. Необходимость устройств для натяжения ремней. Невысокая долговечность ремня.

Сферы применения. Плоскоременная передача проще, но клиноременная обладает повышенной тяговой способностью и вписывается в меньшие габариты.

Поликлиновые ремни - плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней - гибкость и клиновых - повышенную сцепляемость со шкивами.

Круглоременные передачи применяют в небольших машинах, например машинах швейной и пищевой промышленности, настольных станках, а также различных приборах.

По мощности ременные передачи применяются в различных машинах и агрегатах при 50КВ Т, (в некоторых передачах до 5000КВт ), при окружной скорости - 40М/с , (в некоторых передачах до 100М/с ), по передаточным числам 15, КПД передач: плоскоременные 0,93…0,98, а клиноременные – 0,87…0,96.

Рис. 71 Схема ременной передачи.

Силовой расчет. Окружная сила на ведущем шкиве

. (12.1)

. (12.1)

Расчет ременных передач выполняют по расчетной окружной силе с учетом коэффициента динамической нагрузки И режима работы передачи:

Где - коэффициент динамической нагрузки, который принимается =1 при спокойной нагрузке, =1,1 – умеренные колебания нагрузки, =1.25 – значительные колебания нагрузки, =1,5 – ударные нагрузки.

Начальную силу натяжения ремня F O (предварительное натяжение) принимают такой, чтобы ремень мог сохранять это натяжение достаточно длительное время, не подвергаясь большой вытяжке и не теряя требуемой долговечности. Соответственно этому начальное напряжение в ремне для плоских стандартных ремней без автоматических натяжных устройств =1,8МПа ; с автоматическими натяжными устройствами = 2МПа ; для клиновых стандартных ремней =1,2...1,5МПа ; для полиамидных ремней = 3...4МПа .

Начальная сила натяжения ремня

Где А - Площадь поперечного сечения ремня плоскоременной передачи либо площадь поперечного сечения всех ремней клиноременной передачи.

Силы натяжения ведущей И ведомой S2 Ветвей ремня в нагруженной передаче можно определить из условия равновесия шкива (рис. 72).

Рис. 72. Схема к силовому расчету передачи.

Из условия равновесия ведущего шкива

(12.4)

(12.4)

С учетом (12.2) окружная сила на ведущем шкиве

Натяжение ведущей ветви

, (12.6)

, (12.6)

Натяжение ведомой ветви

. (12.7)

. (12.7)

Давление на вал ведущего шкива

. (12.8)

. (12.8)

Зависимость между силами натяжения ведущей и ведомой ветвей приближенно определяют по формуле Эйлера, согласно которой натяжений концов гибкой, невесомой, нерастяжимой нити, охватывающей барабан связаны зависимостью

Где - коэффициент трения между ремнем и шкивом, - угол обхвата шкива.

Среднее значение коэффициента трения для чугунных и стальных шкивов можно принимать: для резинотканевых ремней =0,35, для кожаных ремней = 0,22 и для хлопчатобумажных и шерстяных ремней = 0,3.

При определении сил трения в клиноременной передаче в формулы вместо – коэффициента, трения надо подставлять приведенный коэффициент трения для клиновых ремней

, (12.10)

, (12.10)

Где - угол клина ремня .

При совместном рассмотрении приведенных силовых соотношений для ремня получим окружную силу на ведущем шкиве

![]() , (12.11)

, (12.11)

Где - коэффициент тяги, который определяется по зависимости

Увеличение окружного усилия на ведущем шкиве можно достичь увеличением предварительного натяжения ремня либо повышением коэффициента тяги, который повышается с увеличением угла обхвата и коэффициента трения.

В таблицах со справочными данными по характеристикам ремней указаны их размеры с учетом необходимых коэффициентов тяги.

Геометрический расчет. Расчетная длина ремней при известном межосевом расстоянии и диаметрах шкивов (рис.71):

Где . Для конечных ремней длину окончательно согласовывают со стандартными длинами по ГОСТ. Для этого выполняют геометрический расчет согласно схемы показанной на рис.73.

Рис.73. Схема к геометрическому расчету ременной передачи

По окончательно установленной длине плоскоременной или клиноременной открытой передачи действительное межосевое расстояние передачи пои условии, что

Расчетные формулы без учета провисания и начальной деформации ремня.

Угол обхвата ведущего шкива ремнем в радианах:

, (12.14)

, (12.14)

В градусах  .

.

Порядок выполнения проектного расчета.

Для ременной передачи при проектном расчете по заданным параметрам (мощность, момент, угловая, скорость и передаточное отношение) определяются размеры ремня и приводного шкива, которые обеспечивают необходимую усталостную прочность ремня и критический коэффициент тяги при максимальном КПД. По выбранному диаметру ведущего шкива из геометрического расчета определяются остальные размеры: ![]()

Проектный расчет плоскоременной передачи по тяговой способности производят по допускаемому полезному напряжению, Которое определяют по кривым скольжения. В результате расчета определяется ширина ремня по формуле:

, (12.15)

, (12.15)

Где - окружная сила в передаче; - допустимая удельная окружная сила, которая соответствует максимальному коэффициенту тяги, которая определяется при скорости ремня =10 м/с и угле обхвата =1800; - коэффициент расположения передачи в зависимости от угла наклона линии центров к горизонтальной линии: =1,0, 0,9, 0,8 для углов наклона =0…600, 60…800, 80…900; - коэффициент угла обхвата шкива ; - скоростной коэффициент: ; - коэффициент режима работы, который принимается: =1,0 спокойная нагрузка; =0,9 нагрузка с небольшими изменениями, =0,8 – нагрузка с большими колебаниями, =0,7 – ударные нагрузки.

Для расчета предварительно по эмпирическим формулам определяется диаметр ведущего шкива

, (12.16)

, (12.16)

Где - передаваемая мощность в кВт, - частота вращения.

Диаметр ведущего шкива округляется до ближайшего стандартного.

Принимается тип ремня, по которому определяется допустимая удельная окружная сила по таблице 12.1.

Таблица 12.1

Параметры плоских приводных ремней

Расчетную ширину ремня округляют до ближайшей стандартной ширины по табл.12.2.

Таблица 12.2 Стандартная ширина плоских приводных ремней

|

20, 25,32, 40, 50, 63, 71, 80, 90, 110, 112, 125, 140, 160, 180, 200, 224, 250, 280… |

|

|

30, 60, 70, 115, 300… |

Таблица 12.3 Ширина обода шкива плоскоременной передачи.

Проектный расчет клиноременной передачи по тяговой способности производят по допускаемой мощности передаваемой одним ремнем выбранного поперечного сечения, которое также определяют по кривым скольжения. В результате расчета определяется количество ремней выбранного сечения по формуле:

|

d 1, мм |

Р0 (кВт) при скорости ремня υ, м/с |

||||||

|

l 0=1320мм |

|||||||

|

l 0=1700мм |

|||||||

|

l 0=2240мм |

|||||||

|

l 0=3750мм |

|||||||

|

l 0=6000мм |

Перевод системы обозначений сечений клиновых ремней по ГОСТ 1284 в международные стандарты: О – Z, А – A, Б – B, В – C, Г – D, Д – E, Е – E0

1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360;2500

2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000

4250; 4500; 4750; 5000; 5300; 5600; 6000

6300; 6700; 7100; 7500; 8000; 8500; 9000; 9500; 10000; 10600

Расчетное число клиновых ремней округляют до ближайшего большего целого числа.

Проверочный расчет на долговечность. Долговечность ремня определяется его сопротивлением усталости при циклическом нагружении. Сопротивление усталости определяется числом циклов нагружений, которое возрастает с увеличением при скорости ремня и уменьшении его длины. Для обеспечения долговечности ремня в пределах 1000…5000 часов работы проверяется число пробегов ремня в секунду, которое соответствует числу нагружений в секунду

Таблица 12.7

Таблица 12.7

Размеры и параметры клиновых ремней

|

Обозначение |

сечения, мм |

F , мм2 |

|||||||||

|

Нормального сечения |

|||||||||||

| 4.1 out of 5 based on 7 votes | |||||||||||

Хорошее понимание расчета передаточных отношений позволит вам точно настраивать эксплуатационные характеристики ваших автомоделей - а именно, ускорение и максимальную скорость. Передаточные отношения определяют нагрузку на двигатель, а это влияет на ускорение и максимальную скорость. Знание правильного способа изменения передаточных отношений или других элементов автомобиля, основанное на точных вычислениях, может создать разницу между победой и проигрышем. Вдобавок, передаточные отношения являются основой для большинства других вычислений, относящихся к эксплуатационным характеристикам автомобиля, поэтому будет неплохо знать, как определить эти соотношения.

Передаточные отношения сообщают вам величину понижения передачи в трансмиссии. Двигатели внутреннего сгорания имеют слишком большие обороты и слишком низкий вращающий момент для того, чтобы быть эффективными, если двигатель присоединен напрямую к колесам. Автомобиль едва ли уйдет куда-нибудь с текущими колесами, или вам понадобится использовать колеса размером с монету. Подобно тому, как таль позволяет простому смертному поднимать тонны веса в одиночку, понижение передачи в трансмиссии вашей автомодели умножает вращающий момент для увеличения небольшого вращающего момента двигателя, и это снижает обороты коленчатого вала до приемлемой величины, так что колеса вращаются при более подходящей скорости.

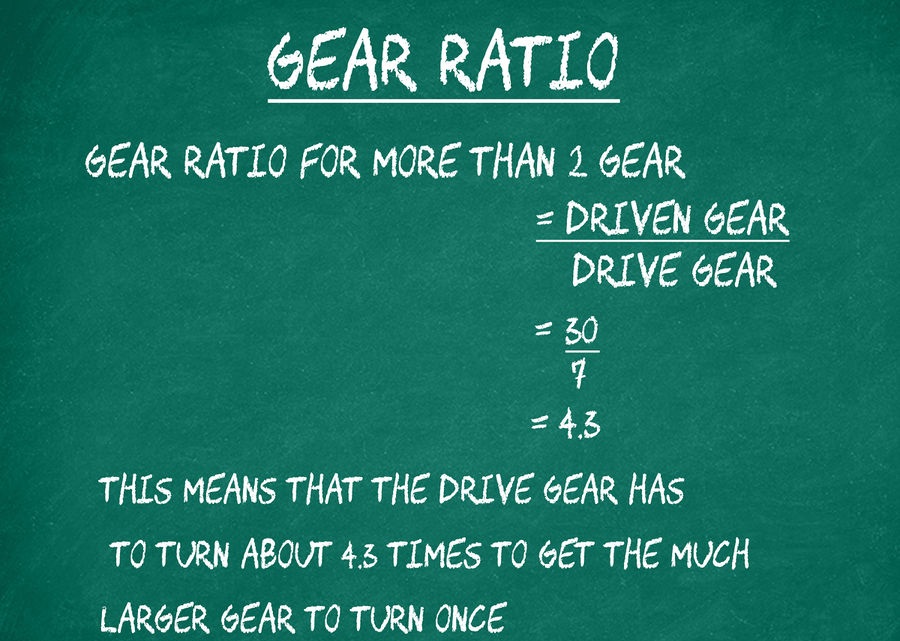

Более двух шестерен

Иными словами, передаточное отношение описывает, как изменяется исходная энергия, получаемая от двигателя или любого другого источника энергии (водяного, ветряного колеса, турбины и т.д.), при ее передаче. За всю историю развития техники человечество создало самые разнообразные передачи, для каждой из которых существует передаточное число, являющимся частным от деления скорости ведущего звена на скорость ведомого.

Ременной передачей называют два шкива, которые соединяет ремень, как это показано на рисунке. Возможно, что она была одним из первых способов, которые применял человек. Менялся материал, используемый для изготовления ремня, менялась его форма, но неизменным оставалось передаточное отношение, определяемое как частое от деления скорости ведущего вала, на скорость ведомого, или как результат деления числа оборотов этих валов (n1/n2 или?1/?2). Для ременной передачи оно может быть рассчитано с использованием диаметров (радиусов) шкивов. Передаточное число в таком случае также определяется как частное от деления оборотов. Если при преобразовании энергии число оборотов понижается, то есть передаточное число больше 1, то передача будет понижающей, а само устройство носит название редуктора. Если результат меньше единицы, то устройство называется мультипликатором, хотя оно также выполняет функции редуктора, только понижающего. Передаточное отношение редуктора позволяет уменьшить число оборотов (угловую скорость), поступающих с ведущего вала на ведомый, увеличив при этом передаваемый момент. Это свойство редуктора дает возможность добиваться инженерам при проектировании различных устройств изменения параметров передаваемой энергии, а передаточное отношение редуктора служит при этом мощным инструментом в решении поставленной задачи. Несмотря на значительный возраст, для ременной передачи и сейчас находится работа на автомобиле, она используется как привод генератора, газораспределительного механизма, а также в некоторых других случаях.

Отличительной особенностью цепной передачи является повышенный уровень шума, а также износ при работе на высоких скоростях, поэтому ее при необходимости использования лучше всего ставить после уменьшения оборотов. В автомобиле возможно применение цепной передачи для привода ГРМ, правда, ограничением такого применения является повышенный уровень шума при ее работе.

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ ЗУБЧАТОЙ ПЕРЕДАЧИ

Так называется механизм, в котором используются колеса с зубьями, находящимися в зацеплении. Она считается наиболее рациональной и востребованной для машиностроения. Существует множество разнообразных вариантов изготовления подобных колес, отличающихся по расположению осей, форме зубьев, способу их зацепления и т.д. Как в случае с цепной, для зубчатой передаточное число определяется делением числа зубьев шестерен (z2/z1). Многообразие вариантов построения зубчатой передачи предоставляет возможность использовать их в разных условиях, от тихоходного редуктора до высокоточных приводов.

При любом использовании планетарного редуктора, один из трех его элементов будет неподвижен. У такого, планетарного варианта построения передач, по отношению к простой зубчатой или ременной, есть возможность получить существенное изменение момента при небольшом количестве колес и габаритах устройства. В автомобиле у подобного планетарного устройства своя сфера применения – в составе АКПП, а также в гибридных транспортных средствах, для обеспечения совместной работы ДВС и электромотора. Широкое применение планетарного редуктора осуществляется в гусеничной технике.

О ГЛАВНОЙ ПАРЕ

Практически все виды передач используются в автомобиле – крутящий момент от двигателя проходит цепочку различных устройств и претерпевает изменения, начиная от КПП, главной пары, и заканчивая колесами автомобиля. Все передаточные отношения для КПП и главной пары влияют непосредственным образом на динамику автомобиля. Поэтому с целью ✔ уменьшения частоты переключения; ✔ возможности движения при спокойной езде на небольших оборотах двигателя; ✔ повышения верхнего порога скорости движения, передаточные отношения, в том числе и для главной пары, должны быть уменьшены. Для улучшения разгонной динамики все должно быть наоборот. Работа различных механизмов и устройств, в том числе и в автомобиле, не может происходить без преобразования используемой энергии, как по величине, так и по направлению. Оценить и рассчитать величину необходимого изменения, а также его последствия, помогает передаточное отношение.Ременной передачей называется кинематический механизм передающий энергию с помощью гибкой связи использующей трение между ремнем и шкивом.

Составными частями ременной передачи являются расположенные на некотором расстоянии друг от друга ведущий и ведомый шкивы, которые огибаются специальным приводным ремнем.

Уровень передаваемой нагрузки при ременной передаче зависит от таких факторов, как напряжение натяжения ремня, коэффициент трения и угол обхвата шкива.

Ременные передачи

Ременные передачи бывают различных типов и классифицируются в зависимости о того, какую форму имеет поперечное сечение ремня. По этому критерию специалисты различают передачи круглоременные, клиноременные и плоскоременные. При этом в технике наиболее распространены клиновидные и плоские ремни.

Главным преимуществом плоских ремней является то, что их напряжение в местах соприкосновения со шкивами минимально, а клиновидных – то, что, благодаря своему профилю, они характеризуются повышенной тяговой способностью. Что касается круглых ремней, то их чаще всего можно встретить в машинах и механизмах, имеющих относительно небольшие размеры, к примеру, приборах, настольных станках, оборудовании пищевой и швейной промышленности.

Достоинства и недостатки ременных передачОсновными плюсами, которые имеют ременные передачи , являются следующие: несложная конструкция и невысокая стоимость; возможность обеспечения трансляции вращательного момента на большие расстояния; простота в эксплуатации и обслуживании; безударность работы и плавность хода.

В то же самое время ременные передачи имеют и целый ряд недостатков, к которым следует отнести: относительно большие размеры не позволяющие использовать их в ряде случаев; недолговечность при использовании на быстроходных механизмах; невозможность обеспечения постоянного передаточного отношения ввиду проскальзывания ремня; большие нагрузки на опоры и валы.

Следует также подчеркнуть, что надежность ременных передач существенно ниже, чем трансмиссий других типов, поскольку не исключены и достаточно часто случаются обрывы ремней и их соскакивания со шкивов. Именно поэтому ременные передачи требуют большего внимания с точки зрения обслуживания, и за ними нужно постоянно следить.

Типы плоскоременных передачВ зависимости от того как расположены оси шкивов, а так же от их назначения плоскоременные передачи разделяются на следующие типы: открытые передачи, передачи со ступенчатыми шкивами, перекрестные передачи и передачи с натяжным роликом.

Открытые передачи, характеризуются параллельными осями и тем, что шкивы вращаются в одном и том же направлении.

Передачи со ступенчатыми шкивами обеспечивают возможность изменения угловой скорости вращения ведомого вала при постоянной скорости ведущего вала.

У перекрёстных передач шкивы вращаются в противоположных направлениях, а их оси параллельны.

Передачи с натяжным роликом обеспечивают натяжение ремня в автоматическом режиме и увеличение угла обхвата шкива с небольшим диаметром.

Основными материалами для изготовления плоских ремней являются кожа, шерстяные, прорезиненные и хлопчатобумажные ткани, причем они могут иметь различную ширину. Какие именно из них используются в каждом конкретном случае, зависит от назначения ремня и условий его эксплуатации. Кроме того, немаловажное значение имеет и та нагрузка, которую будет испытывать ремень во время функционирования передачи.

Конструкция плоскоременной передачи относительно несложная, ее можно с успехом применять тогда, когда требуется высокие скоростные характеристики кинематических механизмов и большие расстояния между осями шкивов.

Клиноременная передачаОсновным признаком клиноременной передачи является то, что ее приводной ремень имеет трапециевидное сечение с углом профиля, равным 40 ° . По сравнению с ремнем плоского типа она способна передавать достаточно большие тяговые усилия, однако КПД ее существенно ниже.

Главная функция любого приводного ремня – это передача тягового усилия, и поэтому ему необходимо быть прочными, износостойкими, долговечными, обеспечивать хорошее сцепление со шкивами и при этом быть относительно недорогими.

Основная сфера использования клиноременных передач – машины и механизмы с малыми межосевыми расстояниями и большими передаточными отношениями. Оси валов при этом чаще всего располагаются в вертикальной плоскости.

Зубчатые ремниЗубчатые ремни чаще всего изготавливаются из такого прочного и современного синтетического материала, как полиамид. В них довольно удачно сочетаются преимущества, которые имеют зубчатые зацепления и плоские ремни.

Эти ремни на своих рабочих поверхностях имеют небольшие выступы, которые во время работы входят в небольшие выемки, расположенные на шкивах. Они неплохо подходят для тех передач, которые передают вращение на высоких скоростях, а межосевое расстояние при этом невелико.

Шкивы для ременных передачДля плоскоременных передач самой предпочтительной формой рабочей поверхности, которую имеет шкив, является гладкая поверхность, имеющая некоторую выпуклость. Что касается клиновидных ремней, то у них рабочими являются боковые поверхности шкивов. Шкивы изготавливаются из таких материалов, как сталь, пластические массы, алюминиевые сплавы и чугун.