К наиболее часто встречающимся неисправностям механизмов кранов относятся: несоосность валов; неудовлетворительная балансировка тормозного шкива; неправильная сборка и износ зубчатых колес редуктора; пробуксовывание и отказ тормоза; течь масла из редуктора; ослабление узлов крепления редуктора; износ ходовых колес; разработка втулочио-пальцевых муфт.

Несоосность валов приводит к преждевременному выходу из строя валов, подшипников и соединительных муфт.

Несоосность, как правило, вызывается недостаточной центровкой сопрягаемых узлов. Чтобы обеспечить надежную работу механизмов, все их узлы центрируют в соответствии с принятыми допусками. Для этого редуктор на рамных лебедках, как правило, закрепляют наглухо, а перемещают корпус электродвигателя и выносную опору барабана. На унифицированных лебедках электродвигатель крепят к редуктору на фланце и поэтому несоосность может возникнуть только в узле соединения вала редуктора с барабаном. В этом случае несоосность вызывает значительные колебания редуктора и связанного с ним электродвигателя, опасные для прочности фланцевого крепления двигателя.

Несоосность сверх допустимых пределов может привести к поломке и самого выходного вала редуктора. Такую лебедку необходимо отремонтировать и отцентрировать на заводе, так как исправить несоосность на стройплощадке невозможно. Браковочным признаком этих лебедок служит величина колебании конца электродвигателя. При перемещении свободного конца двигателя, например лебедки Л-500, более 3 мм по вертикали эксплуатация лебедки не допускается.

Неудовлетворительная балансировка тормозного шкива приводит к дополнительным динамическим нагрузкам на валы и подшипники редуктора и двигателя. В унифицированных лебедках с фланцевым креплением двигателя неудовлетворительная балансировка вызывает вибрацию двигателя и всего механизма. Чтобы обеспечить нормальную работу механизма, проверяют, правильно ли посажен тормозной шкив на вал двигателя (не высока ли шпонка и не сидит ли шкив на ней). Если шпонка высока, ее заменяют. Если шпонка нормальная, снимают тормозной шкив с вала и статически отбалансируют его.

При неправильной сборке зубчатых колес редуктора и их износе в редукторе появляются периодические стуки, постоянный равномерный шум, нагреваются подшипники. Стук в редукторе может быть вызван забоинами на зубьях одного из зубчатых колес, неплотностью и эксцентричностью посадки колес на валах. При образовании небольших забоин их запиливают; при больших - зубчатые колеса заменяют. Если неплотно или эксцентрично посажены колеса, их также заменяют.

Шум в редукторе возникает обычно при плохом зацеплении зубьев шестерен, не обеспечивающем необходимого контакта зубьев. Устраняется неисправность постепенной приработкой зубьев.

Нагреваются подшипники лебедки от неправильной их установки при сборке, что вызывает осевое защемление подшипников. Чтобы устранить защемление подшипников с закладными крышками, заменяют регулировочные кольца между крышками и наружными обоймами подшипников, обеспечив суммарный зазор 0,4 мм. При фланцевом креплении крышек тот же зазор обеспечивается с помощью регулировочных прокладок между корпусом редуктора и фланцем крышки. Регулировочные кольца устанавливают при разборке редуктора, прокладки - после снятия крышек. Зазор при закладных крышках проверяют щупом.

Рис. 181. Определение толщины прокладки

При определении толщины прокладки (рис. 181) крышек нутромером штангенциркуля измеряют расстояние а между торцами редуктора и подшипника. Затем определяют высоту h буртика крышки. Толщина прокладки А должна быть на 0,4 мм больше разности между высотой буртика и расстоянием между торцами h - а. Если окажется, что расстояние между торцами а больше высоты буртика 1г, крышку снимают и фланец проторцовывают, чтобы увеличить буртик.

Причиной шума в редукторе и нагрева подшипников может быть также отсутствие или недостаток смазки в редукторе. Чтобы устранить неисправность, доливают смазку до необходимого уровня, который проверяют щупом или контрольной пробкой.

При трехопорных валах перегрев подшипников может возникать от перетяжки подшипников в результате перекоса вала. Правильность установки вала такой лебедки проверяют как непосредственно на кране, так и в мастерских. Для этого снимают барабан, редуктор наглухо притягивают болтами к раме, а выносную опору выходного вала редуктора освобождают от крепления. Когда выносная опора, не затянутая болтами, расположена выше опорной поверхности рамы, под нее устанавливают подкладки. Если выносная опора упирается в раму, подкладки укладывают под редуктор. Далее вручную проворачивают вал. Если выносная опора при этом перемещается в горизонтальном и вертикальном направлениях, значит, вал изогнут и его надо отремонтировать или заменить.

Пробуксовывание тормоза заключается в том, что при выключении двигателя тормоз не может удержать груз. Это может быть вызвано следующими причинами: неправильной регулировкой тормоза, большой выработкой тормозных накладок, перекосом тормоза по отношению к оси шкива, замасливанием поверхности шкива и накладок. Неправильно отрегулированный тормоз необходимо заново отрегулировать.

Выработку тормозных накладок определяют визуально по следам от заклепок на поверхности тормозного шкива или замером толщины накладок. Допускается работа тормоза при толщине накладок не меньше 4 мм в средней части и не менее 2,5 мм по краям. При большем износе накладок их заменяют. При перекосе тормоза колодки неплотно прилегают к шкиву, что не позволяет полностью использовать тормозной момент. Причинами перекоса могут быть неправильная установка тормоза на раме либо дефекты, допущенные при его изготовлении. В первом случае устраняют перекос тормоза, устанавливая прокладки под болтами крепления рамы тормоза к основанию, во втором - тормоз заменяют.

При замасливании поверхности шкива или накладок их промывают керосином или бензином и зачищают.

При отказе тормоза могут быть случаи, когда его колодки не размыкаются при включении электромагнита. Механизм остается заторможенным даже при включении электродвигателя, что может привести к перегреву и выходу двигателя из строя. Такой отказ может быть вызван тем, что чрезмерно затянуты пружины, тормозные накладки примерзли к шкиву, недостаточен уровень жидкости в электрогидротолкателе или жидкость замерзла.

Затяжку пружины проверяют с помощью линейки. При расхождении с установочной длиной пружины, приведенной в инструкции, затяжку регулируют, как указано в гл. XI.

Примерзание накладок обнаруживают следующим образом. С помощью рычага поднимают коромысло тормоза, наблюдая при этом за колодками. Если накладки не отходят от шкива, а колодки стремятся отделиться от накладок, значит, накладки примерзли. Чтобы устранить неисправность, в торец накладки упирают деревянный брус и по нему постукивают молотком.

Жидкость в электрогидротолкателе может замерзнуть, если она не соответствует условиям работы при низких температурах или механизм долго не работал. Разогревают электрогидротолкатель до 50-60 °С паяльной лампой. Действие толкателя проверяют, поднимая коромысло. После разогрева толкателя неправильно выбранную жидкость заменяют новой. Если после разогрева электрогидротолкатель по-прежнему не работает, его направляют в ремонт.

При недостаточном уровне жидкости в толкателе наблюдается уменьшенный ход штока. До проверки уровня жидкости коромысло с помощью рычага поднимают вверх до отказа. Если ход штока при подъеме коромысла вручную превышает ход штока при включении толкателя, уровень жидкости недостаточен и требуется долить жидкость в корпус электрогидротолкателя.

Течь масла из-под уплотнений происходит либо в результате переполнения редуктора маслом, либо вследствие выхода из строя или некачественного выполнения уплотнений.

Переполнение редуктора маслом можно определить по игле щупа маслоуказателя. В этом случае уровень масла будет находиться выше верхней риски иглы. Излишек масла следует слить, отвернув пробку редуктора.

При выходе из строя или при повреждении уплотнительных колец (манжет) их следует заменить новыми при разборке лебедки.

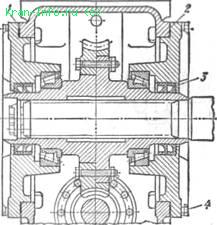

Рис. 182. Уплотнительные устройства редуктора на ходовых тележках:

1,2 - уплотнительные прокладки, 3 - манжетное уплотнение, 4 - болт

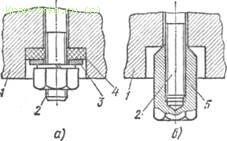

При появлении течи масла из глобоидного редуктора, имеющего войлочное уплотнение (рис. 182), поджимают войлочное уплотнение с помощью болтов 4. На унифицированных механизмах поворота ставят дополнительную резиновую шайбу 4 (рис. 183, а) или гайку с конусным торцом 5 (рис. 183, б).

Рис. 183. Дополнительное уплотнение выходного вала механизма поворота: а - резиновой шайбой, б - гайкой с конусным торцом; 1 - шестерня выходного вала, 2 - шпилька, 3 - шайба, 4 - резиновая шайба, 5 - гайка с конусным торцом

При появлении течи через сливную пробку или щели крышек подтягивают крепление или заменяют прокладки.

Ослабление узлов крепления редуктора крана ухудшает условия работы механизмов: редуктор при работе дергается, что приводит к нарушению соосности валов; разрабатываются болтовые и шарнирные соединения; отламываются лапы двигателя из-за толчков, передаваемых на двигатель от редуктора. Узлы крепления ослабевают по следующим причинам: недостаточно затянуты болты; не приварены стопорные планки и упоры; неудовлетворительна конструкция механизма; несоосны соединения.

На все редукторы при работе действуют знакопеременные горизонтальные силы, появляющиеся от реверсивной работы зубчатых передач, некоторой допускаемой несоосности, усилий в открытых передачах. Как правило, эти усилия невелики, но, действуя постоянно, они могут ослабить узлы крепления. Поэтому для надежной работы механизма следят за состоянием крепежных болтов редуктора и для дополнительного крепления его к раме приваривают стопорные фиксирующие планки.

Износ ходовых колес происходит как на рабочей поверхности катания, так и у реборд. Если одновременная выработка ведущих колес превышает 3-4% от диаметра (для крана КБ-100.2 допускаемая величина выработки составляет 20 мм при диаметре колеса 500 мм) или толщина реборд вследствие износа стала меньше 15 мм, колеса сдают в ремонт или заменяют. Причинами выработки рабочих поверхностей катания ходовых колес являются: различные диаметры колес крана, приводимых от одного двигателя, в результате чего происходит пробуксовывание и повышенный износ; применение литых колес вместо штампованных; отсутствие или неправильное выполнение термообработки. Выработка реборд ходовых колес объясняется неточностью укладки кранового пути: наличием поперечного уклона и больших отклонений ширины колеи от номинальных размеров, а также непараллельностью осей колес.

При поперечном уклоне пути кран под действием собственного веса стремится сдвинуться в сторону уклона. При этом реборды постоянно прижаты к рельсам, что приводит к интенсивному их износу. То же самое происходит и при отклонениях по ширине колеи и непараллельности осей колес, когда при движении крана колеса постоянно прижимаются к рельсам то одной, то другой ребордой.

При разработке втулочно-пальцевых муфт (износ упругих втулок или пальцев, ослабление креплений) заменяют втулки или пальцы и подтягивают крепления. При износе рабочей поверхности, разработке посадочного отверстия и отверстий под втулки муфты отправляют в ремонт.

| |

§ 98. Неисправности кднатно-блочных систем

§ 100. Неисправности электрических схем

Определение и устранение неисправностей своими силами в автомобиле Золотницкий Владимир

Неисправности механизмов управления

Диагностика неисправностей рулевого управления и их устранение

Повышенная передача но руль дорожных толчков при движении автомобиля. Вибрация и стуки, ощущаемые на рулевом колесе

Диагностика элементов рулевого управления сводится к прослушиванию стуков при резких поворотах рулевого колеса в крайние положения от его свободного хода, к замеру величины свободного хода, к определению усилия, затрачиваемого на поворот рулевого колеса на любых участках дороги. Несмотря на конструктивные особенности различных типов рулевого механизма (червяк-ролик, шестерня-рейка), в их обслуживании и ремонте есть много общего. Все сводится к следующему:

– очистить от загрязнений и осмотреть рулевые тяги, шарниры сочленений, защитные чехлы и торцевые колпачки;

– поддомкратить переднее колесо и монтажкой, а лучше ломиком, используя опору, покачать концы тяг в направлении оси пальцев или покачать руками вывешенное колесо при одновременном нажатии педали тормоза, пользуясь услугами помощника;

– проверить осмотром и на ощупь люфты в шаровых шарнирах наконечников рулевых тяг, резино-металлических шарнирах и в маятниковом рычаге. Обнаруженные неисправности устранить. Резино-металлические шарниры заменить в случае, если имеют место разрывы и выпучивание резины. Износившиеся шарниры с поврежденными уплотнителями заменить фирменными;

– проверить величину свободного хода рулевого колеса. Суммарный свободный ход не должен превышать 10° (около 33 мм при измерении дуги гибкой линейкой по ободу рулевого колеса). Все выпускаемые ныне модели автомобилей должны иметь суммарный люфт рулевого колеса не более 5°, что по ободу рулевого колеса составляет 18–20 мм;

– если свободный ход превышает эту величину, подтянуть болты и гайки резьбовых соединений, крепления кронштейна вала рулевой колонки, рулевого механизма;

– устранить регулировкой червяка с роликом тугое вращение рулевого колеса. При правильной регулировке для вращения рулевого колеса на ровном асфальте требуется усилие не более 25 Н;

– при появлении увеличенного зазора в зацеплении ролика с червяком (стук в рулевом механизме) снять защитный колпачок, ослабить стопорную гайку и отверткой подвернуть регулировочный винт, покачивая рулевое колесо.

Самостоятельное регулирование зазора в зацеплении шестерня-рейка не рекомендуется. Эту операцию выполнять на СТО.

Нарушение герметичности грязезащитных уплотнителей, резиновых чехлов, торцевых колпачков. При проверке герметичности уплотнителей, торцевых колпачков, наконечников рулевой тяги или чехла рейки важным показателем их исправности является отсутствие вытекающей из торцевых колпачков и чехлов смазки при их сдавливании пальцами рук. Если герметичность нарушена из-за образования трещин, разрывов или других дефектов, отмеченные выше детали заменить.

Для снижения трудоемкости ремонта пробитые уплотнители можно восстановить, воспользовавшись куском капронового чулка, пропитав его клеем «Момент». Перед наклейкой уплотнители обезжирить бензином.

Из книги Работы по металлу автораСборка подвижных узлов механизмов В конструкциях различных машин и механизмов, которые приходится собирать и ремонтировать слесарю, основным назначением подвижных узлов является преобразование вращательных движений в поступательные и изменение скорости и

Из книги Работы по металлу автора Коршевер Наталья ГавриловнаСборка кривошипно-шатунных механизмов Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.Работа всех этих механизмов основана на преобразовании поступательного движения

Из книги Определение и устранение неисправностей своими силами в автомобиле автора Золотницкий ВладимирНеисправности шин Зависимость износа протектора от давления воздуха в шинах Эксплуатация шин с повышенным давлением. Повышенный износ средней части шины. Увеличивается ее жесткость. На боковых стенках возникают повышенные напряжения корда шины и мелкие трещинки.

автора Вальнёв ВикторТипы механизмов: универсальные и автономные Илл 2. Выставочное ружьё «Святой Георгий» (первый вариант) с односпусковым неселективным механизмом Г. Гринера (1903 г.)За прошедшие с тех пор годы оружейниками всего мира было разработано множество различных систем

Из книги Современные односпусковые механизмы двуствольных дробовых ружей автора Вальнёв ВикторТипы механизмов: инерционные и пружинные Наиболее часто встречающиеся односпусковые механизмы можно условно поделить на инерционные и пружинные (они же механические). Это не значит, что в инерционных нет пружин, а в пружинных не используются силы инерции. Просто

Из книги Приборостроение автора Бабаев М А Из книги Приборостроение автора Бабаев М А18. Первичные ошибки механизмов После разработки конструкторских чертежей начинается реализация этих чертежей. Производитель очень часто отклоняется от чертежа: для него становится важным получение функционального результата.На поверку «появляется» несоответствие

Из книги Приборостроение автора Бабаев М А20. Исследование точности механизмов В процессе исследования механизмов анализируются: причины возникновения ошибок, предполагаемые (ожидаемые) величины этих ошибок, методы контроля ошибок и поверки приборов. Все эти вопросы принадлежат метрологии, как неотъемлемой

Из книги Приборостроение автора Бабаев М А22. Расчет точности механизмов. Обеспечение заданной точности Цель вопроса – определить методику обеспечения заданной точности в партии из однородных механизмов. В пределах допусков требуется обеспечить заданную точность. Возможен разброс самых различных типов ошибок.

Из книги Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов в вопросах и ответах. Пособие для изучения и подготовки автора Красник Валентин ВикторовичПриложение 7. Нормы и сроки испытаний ручныхгрузоподъемных механизмов и приспособлений Нормы и сроки испытаний ручных грузоподъемных механизмов и приспособлений Примечания:1. Рн – допустимая рабочая нагрузка, кН;2. При неудовлетворительных результатах статических

автора Коллектив авторов5.5.4. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ И КОМПЛЕКСЫ ПРОТИВОАВАРИЙНОГО УПРАВЛЕНИЯ Работы по созданию автоматизированных систем управления технологическими процессами (АСУ ТП) электроэнергетических объектов были начаты с появлением

Из книги История электротехники автора Коллектив авторов5.7.4. ЭЛЕКТРИФИКАЦИЯ ОСНОВНЫХ МЕХАНИЗМОВ ВОЕННОЙ ТЕХНИКИ На 3-й электротехнической выставке в Петербурге в 1885 г. демонстрировалась электропередача постоянного тока, приводившая в действие несколько различных станков и показывающая важные для промышленности возможности

автора Шунейко Иван Иванович2.1. Реактивная система управления корабля Apollo. Общая характеристика системы управления Все 3 отсека корабля Apollo – командный отсек, служебный отсек и лунный корабль – имеют самостоятельные реактивные системы управления (рис. 21.1). Рис. 21.1. Корабль Apollo: 1 – лунный корабль; 2 –

Из книги Пилотируемые полеты на Луну автора Шунейко Иван Иванович Из книги Грузовые автомобили. Ведущие мосты автора Мельников ИльяНеисправности подвески и рулевого управления К неисправностям подвески и рулевого управления относятся:– увеличение свободного хода (люфта) рулевого колеса;– повышение силы, необходимой для поворота передних колес, слишком "жесткое" рулевое управление;– подтекание

Из книги Обслуживаем и ремонтируем Волга ГАЗ-3110 автора Золотницкий Владимир АлексеевичВозможные неисправности рулевого управления с

Своевременное поступление в

цилиндры горючей консистенции и отвод отработанных газов обеспечивает механизм

газораспределения (ГРМ). Конструктивно механизм состоит из нескольких

частей: привода, распределительного вала с шестерней, привода клапанов,

клапанов с направляющими втулками и пружинами.

Эксплуатация автомобиля приводит

к износу деталей механизма газораспределения. Движок перегревается, стержни

клапанов клинит во втулках, трущиеся поверхности деталей изнашиваются под

воздействием ударов, газов, нагарные отложения нарушают плотность прилегания клапанов

к седлам. КПД мотора резко падает, воздух поступает в смесь, понижается

компрессия, клапана издают стук.

К главным неисправностям

механизма газораспределения ВАЗ относятся:

- Утрата упругости и усадка клапанной пружины. В

итоге посадка клапана на седло происходит с перекосом. - Истирание направляющих втулок и толкателя также

приводит к перекосу посадки клапана. - Износ шеек и кулачков распредвала, его подшипников

и зубьев шестерен. - Осевое смещение распредвала.

- Износ втулок и осей кормысел.

- Изменение термического зазора в клапанах.

Об увеличении термического зазора

судят по железному стуку клапанов на низких холостых оборотах вала

мотора. Существенно изнашиваются торцы стержней клапанов, понижается мощность

мотора. Это происходит из-за того, что в открытом положении клапаны

находятся меньше времени, усугубляется заполнение и чистка цилиндров.

В случае малого термического зазора меж

клапаном и коромыслом либо его полного отсутствия возникают хлопки. У выпускных

клапанов – из глушителя, у впускных – к тому же под карбюратором. В итоге клапан

неплотно запирается, что тянет понижение мощности и обгорание фасок на

тарелках клапанов.

Предупредить подобные

неисправности можно своевременной регулировкой термических зазоров при прохладном

движке. Плановый осмотр создают через 30 тыс. км пробега, а может быть и

ранее.

- Износ цепей и звездочек. Истирание шарнирных соединений

звеньев цепи привода распределительного вала приводит к удлинению ремня (цепи),

что вызывает вибрации и шум при работе. В таких случаях необходимо отрегулировать

натяжное устройство. Регулировку цепного привода нужно создавать через

каждые 10 тыс. км пробега. - Вытягивание зубчатого ремня (у ВАЗ-2105 и

ВАЗ-2107). Если при наружном осмотре ремня не выявлено изъянов, то регулируют его

натяжение. Складки, трещинкы, расслоения

ремня являются следствием износа и могут привести к разрыву ремня. Потому при

возникновении таких признаков требуется произвести подмену ремня. Ресурс работы

приводного ремня составляет 60 тыс. км пробега. При выявлении засаленных мест ремень протирают ветошью, смоченной в бензине.

Методы устранения дефектов

Напластования нагара на клапанах и

гнездах отмачивают в керосине, а позже убирают при помощи шабера.

Изношенные оси, втулки, пружины, шарики

поворотного механизма, погнутые стержни, сдеформированные головки клапанов и

др. маленькие детали со следами износа подлежат подмене.

Малозначительные царапинки либо

раковины на поверхностях клапанов и гнезд притирают. Под тарелку клапана

устанавливают пружину с наименьшей упругостью, чтоб клапан был приподнят над

гнездом. Очищают рабочие поверхности и наносят на их притирочную пасту ГОИ.

При ее отсутствии можно использовать смесь мелко истолченного стекла либо

другого абразива с моторным маслом. Смесь должна быть пастообразной. Клапану

присваивают возвратно-поступательное движение коловоротом либо дрелью. Операцию

проводят до возникновения сплошной матовой фаски на тарелке клапана. Либо наносят

карандашом умеренно расположенные на фаске клапана три метки. Клапан опускают

в гнездо, делают несколько притирочных движений, вынимают и глядят итог.

Отсутствие метки показывает на то, что клапан притерт. Контрольная проверка –

после полной сборки клапана с рабочей пружиной и крепежными сухарями. Заливают

керосин в хоть какой из каналов, оставляют на время. При высококачественной притирке

керосин не должен притекать. При протечках функцию повторяют.

Регулировка термического зазора

меж стержнем клапана и толкателем делается при остывшем движке, не

ранее 30 мин после отключения. Работы проводят согласно аннотации

завода-изготовителя. С клапанов откручивают крышку, а коленвал устанавливают в

положение конца такта сжатия. Это положение, когда коромысло может свободно

поворачиваться на осях за счет зазора. Фактическую величину зазора держут под контролем

щупом меж клапаном и носком коромысла. Регулировка производится регулировочным

винтом при ослабленной контргайке. После выстановки нужного зазора,

положение винта фиксируют контргайкой. Определяют зазор.

Пластинка щупа, равная

величине зазора должна проходить плотно. Другие клапаны регулируются

аналогично. В конструкциях с нижним расположением клапанов регилировка

производится в той же последовательности, но при настройке зазора регулировочным

винтом придерживают толкатель за лыски.

Натяжение цепи привода механизма

газораспределения для автомобилей ВАЗ производят регулировкой натяжителя.

Ослабляют колпачковую гайку и поворачивают карданный вал на 1-1,5 оборота.

Пружины натяжителя должны нажать на ботинки и автоматом отрегулировать

натяжение. Зафиксировать колпачковую гайку.

У автомобилей ВАЗ-2105 поначалу

снимают защитную крышку, а потом ослабляют болты на натяжном ролике. Делают 2-3

оборота коленвала и пружина сама натягивает приводной ремень. Затягиваем болты

и ставим крышку на место.

Бесперебойную работу механизма

газораспределения можно обеспечить проведением постоянного технического

обслуживания. Сюда заходит проверка и затяжка болтов крепления цилиндров, стоек

коромысел и др. деталей, контроль зазоров декомпрессионного механизма, контроль

состояния пружин, плотности прилегания пары клапан-седло, наружный осмотр

цепей и ремней.

Основные неисправности газораспределительного механизма двигателя.

Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм , износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов.

Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы следует заменить.

Повышенный шум цепи привода распределительного вала появляется вследствие износа шарнирных соединений звеньев цепи и ее удлинения.

Следует отрегулировать натяжение цепи, а при чрезмерном ее износе - заменить на новую.

Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме , неплотном закрытии клапанов, износе маслоотражательных колпачков.

Зазор следует отрегулировать, изношенные колпачки поменять, а клапаны "притереть" к седлам.

19. Технология то и тр грм

К характерным повреждениям газораспределительного механизма (ГРМ) относятся: износ толкателей их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала; нарушение зазоров между стержнями клапанов и коромыслами (толкателями), поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен, прогорание клапанов. Признаками неисправности ГРМ служат стуки, появление вспышек в карбюраторе и хлопков в глушителе.

Техническое обслуживание КШМ и ГРМ. Является частью технического обслуживания двигателя и включает проверку и подтягивание креплений, диагностирование двигателя, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя; опор двигателя к раме, головки цилиндров и поддона картера к блоку, фланцев впускного и выпускного трубопроводов и других соединений.

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку. Делается это с помощью динамометрического ключа. Момент и последовательность затяжки гаек установлены заводами-изготовителями Чугунную головку цилиндров. Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов.

Диагностирование технического состояния КШМ и ГРМ на автотранспортных предприятиях осуществляют: по количеству газов, прорывающихся картер; по давлению в конце такта сжатия (компрессии), по утечке сжатого воздуха из цилиндров, путем прослушивания двигателя с помощью стетоскопа.

Количество газов, прорывающихся в картер двигателя между поршнями с кольцами и цилиндрами, замеряют газовым расходомером, соединенным с маслоналивным патрубком. При этом картер двигателя герметизируют резиновыми пробками, закрывающими отверстия под масляный щуп и газоотводящую трубку системы вентиляции картера. Замеры проводят на динамометрическом стенде при полной нагрузке и максимальной частоте вращения коленчатого вала. Для нового двигателя количество прорывающихся газов в зависимости от модели двигателя составляет 16–28 л/мин. Несмотря на простоту метода, использование его на практике встречает затруднения, связанные с необходимостью создания полной нагрузки и непостоянным количеством прорывающихся газов, зависящим от индивидуальных качеств двигателя.

Наиболее часто диагностирование КШМ и ГРМ проводят компрессометром путем измерения давления в конце такта сжатия, которое служит показателем герметичности и характеризует состояние цилиндров, поршней с кольцами и клапанов-

Наиболее совершенен метод определения состояния КШМ и ГРМ с помощью специального прибора по утечкам сжатого воздуха, принудительно подаваемого в цилиндр через отверстие под свечу.

Прослушивание с помощью стетоскопа шумов и стуков, которые являются следствием нарушения зазоров в сопряжения КШМ и ГРМ, также позволяет провести диагностирование двигателя. Однако для этого требуется большой практический опыт исполнителя.

Регулировочные работы проводятся после диагностирования. При обнаружении стука в клапанах, а также при ТО-2 проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел. При регулировке зазоров на двигателе ЗМЗ-53 поршень 1-го цилиндра на такт сжатия устанавливают в ВМТ, для чего поворачивают коленчатый вал до совмещения ряски на его шкиве с центральной риской на указателе, расположенном на крышке распределительных шестерен. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел 1-го цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров: 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 1/4 оборота. Существует и другой способ регулировки зазоров. Так, в двигателе ЗИЛ-130 после установки поршня 1-го цилиндра в ВМТ, для чего совмещают отверстие в шкиве коленчатого вала с меткой ВМТ, сначала регулируют зазоры у обоих клапанов 1-го цилиндра, выпускных клапанов 2, 4 и 5-го цилиндров, впускных клапанов 3, 7 и 8-го цилиндров. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на полный оборот.

Для регулировки зазоров в двигателе КамАЗ-740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1-м цилиндре, используя фиксатор, смонтированный на картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60° и регулируют зазоры клапанов 1-го и 5-го цилиндров. Далее поворачивают коленчатый вал на 180, 360 и 540°, регулируя соответственно зазоры в 4-м и 2-м, 6-м и 3-м, 7-м и 8-м цилиндрах,

Нетрудно видеть, что независимо от способа установки коленчатого вала в исходную для регулировки позицию тепловой зазор в приводе каждого клапана проверяется и регулируется в положении, когда этот клапан полностью закрыт,

Текущий ремонт КШМ и ГРМ, Характерными работами при текущем ремонте КШМ и ГРМ являются замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Замена гильз блока цилиндров производится в случаях, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров, а также при износе верхнего и нижнего посадочных поясков.

Извлечь гильзы из блока цилиндров достаточно трудно. Поэтому их впрессовывают с помощью специального съемника, захваты которого зацепляют за нижней торец гильз. Использование других методов недопустимо, так как это приводит к повреждению посадочных отверстий под гильзы в блоке цилиндров двигателя и самих гильз.

Перед запрессовкой новой гильзы ее необходимо подобрать по блоку цилиндров таким образом, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров.

Гильзы, установленные в блок без уплотнительных колец, должны свободно проворачиваться. Перед окончательной постановкой гильз следует проверить состояние посадочных отверстий под них в блоке цилиндров – Если они сильно поражены коррозией или имеют раковины, необходимо отремонтировать их нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания зачистить заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уплотнительными кольцами при запрессовке гильзы, должны быть зачищены шлифовальной шкуркой для предотвращения повреждений уплотнительных колец процессе запрессовки,

Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают в блок цилиндров с помощью пресса. Можно это сделать и с помощью специального приспособления, устройство. При надевании уплотнительных колец их нельзя сильно растягивать, а также допускать скручивания в канавке гильзы цилиндров.

Замена поршней производится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня в зоне верхнего компрессионного кольца, при износе верхней канавки под поршневое кольцо больше допустимого.

Замену поршня делают без снятия двигателя с автомобиля: сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна и вынимают вверх поврежденный поршень в сборе с шатуном и поршневыми кольцами. Затем вынимают из отверстий в бобышках стопорные кольца, с помощью пресса впрессовывают поршневой палец и отделяют поршень от шатуна. В случае необходимости тем же прессом впрессовывают бронзовую втулку верхней головки шатуна.

Перед заменой поршня необходимо сначала подобрать его по цилиндру, Для этого необходимо выбрать поршень, размерная группа которого соответствует размерной группе гильзы (цилиндра), и проверить лентой-щупом зазор между поршнем и гильзой, Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с торцом гильзы, а лента-щуп, вставленная между гильзой и поршнем. находилась в плоскости, перпендикулярной оси пальца. Затем динамометром протягивают ленту-щуп и измеряют усилие протягивания, которое должно находиться в пределах допустимого. Размеры ленты-щупа и усилие протягивания для разных моделей двигателей приведены в инструкции по эксплуатации или в руководстве по ремонту. Так, для двигателей ЗИЛ-130 используют ленту толщиной 0,08 мм, шириной 13 мм и длиной 200 мм, а усилие протягивания должно быть 35-45 Н. Если усилие отлично от рекомендуемого берут другой поршень той же размерной группы или, в виде исключена соседней размерной группы и снова подбирают его по цилиндру.

В пределах номинального и каждого ремонтного размера гильз и поршней двигателя ЗИЛ-130 имеется шесть размерных групп. Диаметры цилиндров в пределах каждой из них отличаются на 0.01 мм. Индекс размерной группы (А. АА, Б, ББ, В, ВВ для гильз и поршней номинального размера и Г, ГГ, Д. ДД, Е, ЕЕ для 1-го ремонтного размера и т, д.) обозначен на верхнем торце гильзы и па днище поршня,

Аналогичные размерные группы в пределах каждого ремонтного размера имеют все другие двигатели автомобилей.

При сборке двигателей, сняты; с автомобиля, подбор поршней но цилиндрам осуществляется аналогичным образом, так же подбирают поршни при сборке двигателей на заводах – изготовителях.

При замене поршней на АТП, кроме под6opa поршня по цилиндру, следует обеспечить соблюдение еще одного важного требования ТУ на сборку двигателей: диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстий в бронзовой втулке верхней головки шатуна должны иметь одну размерную группу. Поэтому перед сборкой комплекта «поршень - палец - шатун» необходимо убедиться, что маркировка, нанесенная краской, на одной из бобышек поршня, на торцах пальца и верхней головки шатуна выполнена одной краской.

В случае, когда меняют всю цилиндропоршневую группу, что чаще всего происходит на практике, проблем с подбором не возникает: поршень, палец, поршневые кольца и гильза, поступающие в запасные части комплектом, подобраны заранее. Поэтому при сборке требуется по маркировке деталей убедиться в правильности подбора и проверить лентой-щупом зазор между поршнем и гильзой. Можно обойтись и без ленты-щупа. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе. Необходимо также проверить подходит ли новый поршневой палец к верхней головке шатуна: поршневой палец должен плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки.

Перед тем как соединять поршень с шатуном, последний необходимо проверить на параллельность осей-головок, Делается это на контрольном приспособлении с индикаторными головками.

При деформации, превышающей допустимые пределы, шатун правят. Затем поршень помещают в ванну с жидким маслом, нагревают до температуры 60 °С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня и верхней головки шатуна. После запрессовки в канавки бобышек вставляют стопорные кольца.

Аналогичным образом, начиная со снятия головки блока цилиндров в поддона картера, поступают в случае необходимости замены втулки верхней головки шатуна, поршневого пальца и поршневых колец. Негодные втулки впрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый зазор. Затем втулки растачивают на горизонтально-расточном станке или обрабатывают с помощью развертки, Внутренняя поверхность втулки должна быть чистой, без рисок с параметром шероховатости порядка Ro=0,63 мкм, а овальность и конусообразность отверстия не должны превышать 0.004 мм.

Перед установкой поршня в сборе с шатуном в блок цилиндров проводят установку комплекта поршневых колец в канавки поршня. Кроме того, кольца проверяют на просвет, для чего вставляют их в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

Зазор в замке определяют щупом и в случае, когда он меньше допустимого, концы колец спиливают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцы в замке, устанавливают в канавки поршней.

Комплекты колец номинального размера используют при ТР двигателей, цилиндры которых не растачивались, а в расточенные устанавливают кольца ремонтного размера, .которые по наружному диаметр, Соответствуют новому диаметру цилиндров.

Стыки (замки) соседних колец равномерно разводят по окружности. Компрессионные кольца на поршень устанавливают фаской вверх. При этом они должны свободно вращаться в канавках поршня. Установка *поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального приспособления.

Замена вкладышей коленчатого вала проводится при стуке подшипников и падении давления в масляной магистрали ниже 0,5 кгс/см2 при частоте вращения коленчатого вала 500–600 об/мин и исправно работающих в масляном насосе и редукционных клапанах. Необходимость замены вкладышей обусловлена диаметральным зазором в коренных и шатунных подшипниках: если он более допустимого, вкладыши заменяют новыми. Номинальный зазор между вкладышами и коренной шейкой должен составлять 0,026– 0,12 мм, между вкладышами и шатунной шейкой 0,026–0,11 мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных пластинок. Для двигателей автомобилей ЗИЛ и ГАЗ используют пластинки из медной фольги толщиной 0,025; 0,05; 0,075 мм, шириной 6–7 мм и длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем (рис. 9.9), а болты крышки подшипника затягивают динамометрическим ключом с определенным для каждого двигателя моментом (для коренных подшипников двигателя ЗИЛ-130 это 110–130 Н м, шатунных 70–80 Н м). Если при установки пластинки толщиной 0,025 мм коленчатый вал вращается слишком легко, значит зазор больше 0,025 мм и, следовательно, следует заменить пластину на следующий размер, пока вал не будет вращаться с ощутимым усилием, что соответствует фактическому зазору между шейкой и вкладышем. При проверке одного подшипника болты остальных должны быть ослаблены. Так поочередно проверяются все подшипники.

Необходимо, чтобы на поверхности шеек коленчатого вала не было задиров. При наличии задиров и износа заменять вкладыши нецелесообразно. В этом случае необходима замена коленчатого вала.

После проверки состояния шеек коленчатого вала вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Для двигателей ЗИЛ-130, кроме номинального, предусмотрено пять ремонтных размеров коренных и шатунных шеек коленчатого вала. Соответственно выпускается шесть комплектов вкладышей: номинального, 1, 2, 3, 4, 5-го ремонтных размеров.

Регулировка осевого люфта коленчатого вала у двигателей ЗИЛ-130 и ЗМЗ-53 производится подбором упорных шайб. У двигателей ЗМЗ-53 осевой зазор между передним упорным торцом коленчатого вала и задней упорной шайбой должен быть 0,075–0,175 мм, а у двигателей ЗИЛ-130 0,075–0,245 мм.

В процессе эксплуатации вследствие износов осевой зазор увеличивается. При ТР его регулируют, устанавливая упорные шайбы или полукольца ремонтных размеров, которые по сравнению с номинальным размером имеют увеличенную (соответственно на 0,1; 0,2; 0,3 мм) толщину.

Основными неисправностями головок блока являются: трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной не более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия 0 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90°. Затем головку нагревают в электропечи до 200 °С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности, используя специальные электроды.

При сварке газовым способом используют горелку с наконечником № 4 и проволоку марки АЛ4 диаметром 6 мм, а в качестве флюса применяют АФ-4А. После заварки удаляют остатки флюса со шва и промывают его 10 %-ным раствором азотной кислоты, а затем горячей водой. После этого шов зачищают заподлицо с основным металлом шлифовальным кругом.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течение 48 ч при 18–20 °С.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием «как чисто». После обработки головки проверяют на контрольной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстия новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью пневматической дрели, на шпинделе которой установлена присоска.

Для притирки клапанов применяют притирочную пасту (15 г микропорошка белого электрокорунда М20 или М12, 15 г карбида бора М40 и моторное масло М10Г2 или М10В2) или пасту ГОИ. Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску а 1,5 мм.

Качество притирки проверяют так же прибором, создающие над клапаном избыточное давление воздуха. После достижения давления 0,07 МПа оно не должно заметно снижаться в течение 1 мин.

В случае, когда восстановить фаски седел притиркой не удается, седла зенкуют с последующим шлифованием и притиркой. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его впрессовывают с помощью съемника, а отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна. седла ремонтного размера запрессовывают с помощью специальной оправки в предварительно нагретую головку блока, а затем зенковками формируют фаску седла.

Характерными неисправностями клапанов являются износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под один из двух предусмотренных ТУ ремонтных размеров на бесцентрово-шлифовальном станке. Изношенный торец стержня клапана шлифуют «как чисто» на заточном станке.

Для шлифования изношенной фаски используют станок модели Р108. На нем же шлифуют цилиндрическую поверхность изношенных толкателей под один из двух предусмотренных ТУ ремонтных размеров, изношенные сферические поверхности толкателей и коромысел.

На крупных АТП и в автотранспортных объединениях, имеющих специализированные участки по восстановлению деталей, осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры на кругло шлифовальном станке. После шлифования шейки коленчатого и распределительного валов полируют абразивной лентой или пастой ГОИ. Изношенные кулачки распределительного вала шлифуют на копировально-шлифовальном станке.

Система охлаждения. Внешними признаками неисправности системы охлаждения являются перегрев или чрезмерное охлаждение двигателя, потеря герметичности. Перегрев возможен при недостатке охлажд

План работы

1. План работы

2. Введение

3. Назначение и устройство газораспределительного механизма (ГРМ).

4. Неисправности ГРМ. Причины, способы определения и устранения.

5. Организация рабочего места при ремонте ГРМ.

6. Ремонт ГРМ.

7. Правила техники безопасности при ремонте ГРМ.

8. Литература

Введение

Газораспределительный механизм – это механизм, который встречается в любом двигателе внутреннего сгорания. Это сложный механизм, поэтому неисправности и поломки у него встречаются часто. Детали такого механизма стоят не дешево, поэтому при поломках заменить весь ГРМ очень сложно. Проще выполнять текущие ремонты. Это достаточно недорого и более надежно для уже приработанного механизма.

Назначение и устройство газораспределительного механизма (ГРМ)

ГРМ - сокращение от «газораспределительный механизм». Механизм распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания. Осуществляется путём открытия и закрытия впускных и выпускных клапанов цилиндров при помощи распределительного вала (распредвала) и кулачкового механизма.

Газораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом.

Газораспределительный механизм состоит из:

распределительного вала;

механизма привода распределительного вала;

клапанного механизма.

Неисправности ГРМ. Причины, способы определения и устранения

Стук рычагов привода клапанов. Характерный стук с равномерными интервалами, частота его меньше любого другого стука в двигателе. Заклинивание двигателя с обрывом одного или нескольких клапанов. Сопровождается деформацией боковин рабочей части рычагов, растрескиванием юбок тарелок клапанов (возможно разрушение тарелки), подрезанием упорных буртов сухарей со стороны тыльной части. Возможно столкновение выхлопных клапанов с днищами поршней. Обязательна осадка сухарей в тарелках клапанов

а) Самоотворачивание регулировочных болтов. Не выдержан момент затяжки контргаек, перетяжка контргаек.

Отрегулировать клапаны. При перетяжке заменить регулировочные болты.

б) Самоотворачивание регулировочных болтов вследствие превышения максимально допустимых оборотов двигателя.

Последствия устранить за счет виновных.

в) Износ кулачков распредвала. Работа пары "кулачок-рычаг" без зазора. Некачественная регулировка зазора.

С обратной стороны изношенного кулачка имеется радиальное засветление по всей длине обратной части. Заменить распредвал.

г) Износ кулачков распредвала, засветления с обратной стороны кулачка отсутствуют, возможна узкая полоса засветления у края противоположной части кулачка - след работы рычага с перекосом.

Заменить распредвал, рычаги.

д) Кулачки не изношены. Многократной регулировкой стук не устраняется. Отклонение геометрии кулачка распредвала.

Заменить распредвал, рычаги.

Снижение мощности двигателя, низкая компрессия одного или нескольких цилиндров

а) Выкрашивание наплавленного слоя тарелки клапана ("прогар" клапана).

Заменить клапаны. Способствующими возникновению дефекта факторами являются отсутствие зазора "распредвал - рычаг" у данного клапана и повышенный температурный режим двигателя.

Стук газораспределительного механизма

а) Завышен зазор "регулировочная шайба - кулачок распредвала".

Произвести регулировку подбором шайбы нужного размера.

б) Завышен зазор "наружный диаметр регулировочной шайбы - диаметр гнезда в толкателе под шайбу".

Заменить шайбу, толкатель.

в) Износ кулачков распредвала и регулировочных шайб.

Заменить распредвал и регулировочные шайбы.

г) Завышен зазор "опорная шейка распредвала - подшипник".

Заменить головку блока.

д) Разнотолщинность регулировочной шайбы по кругу контакта с кулачком (неравномерный износ).

Заменить дефектную шайбу.

е) Огранка (некруглость) толкателей по наружному диаметру, эллипсность.

Заменить толкатели.

ж) Недозатяжка, ослабление крепления звездочки привода распредвала. Деформация шпонки звездочки крепления распредвала, шпоночных пазов звездочки и распредвала.

Заменить дефектные детали.

з) Взаимное касание пружин при рабочем ходе клапанов.

Заменить пружины.

и) Износ направляющей втулки клапана.

Заменить втулки.

Обрыв клапанов

а) Дефект сварки стержня выхлопного клапана, посторонние включения в материале стержня впускного клапана.

Заменить поврежденные детали.

б) Заклинивание, разрушение подшипника водяного насоса. Срез зубьев или сбрасывание ремня привода распредвала со шкивов, рассогласование фаз газораспределения, столкновение клапанов с поршнями.

Заменить поврежденные детали.

в) Обрыв ремня привода распредвала.

Заменить поврежденные детали.

г) Ослабление натяжения ремня привода газораспределительного механизма, сбой фаз газораспределения.

Заменить поврежденные детали.

Примечание. В случае задира (износа) блока цилиндров крыльчаткой водяного насоса при разрушении подшипника блок цилиндров замены не требует, поскольку водяной насос имеет высокую производительность, при замене только водяного насоса характеристики работы системы охлаждения не нарушаются.

Износ эксцентрика привода бензонасоса

а) Засорение маслоканала заднего подшипника распредвала.

Продуть маслоканалы, заменить распредвал и толкатель бензонасоса.

б) Недосверлен маслоканал заднего подшипника распредвала.

Заменить распредвал, толкатель бензонасоса и головку блока цилиндров.